1.3343 – AUF EINEN BLICK

Was für ein Stahl ist 1.3343?

1.3343 Stahl , auch bekannt unter HS6-5-2C, ist einer der meistverwendeten Schnellarbeitsstähle. Er eignet sich für Kaltumformwerkzeuge (z.B. Kaltfließpressstempel) und kann aufgrund seiner hohen Verschleißfestigkeit z.B. für Kunststoffformen aber auch für bestimmte Warmarbeitsanwendungen eingesetzt werden. Der Zusatz von Wolfram und Molybdän verleiht diesem Schnellarbeitsstahl die hervorragende Kombination aus Zähigkeit, Verschleißfestigkeit, Warmhärte und guter Kantenfestigkeit, die ihn für eine Vielzahl von Anwendungen einsetzbar macht.

Eigenschaften

HSS 1.3343 ist ideal für Anwendungen für hohe Geschwindigkeiten und hohen Verschleiß geeignet.

Vorsicht ist geboten, wenn das Material erodiert oder geschweißt wird, da diese Verfahren zu Versprödung in diesen Bereichen führen und Eintrittsstellen für Rost sowie Schwachstellen entstehen können, an denen das Material reißen kann. Mit einer guten Oberflächenbehandlung kann das Material an der Oberfläche noch härter und die Reibung verringert werden, was bei der Verwendung dieses Materials z. B. für Gewindebohrer oder Bohrer erforderlich ist. Mit der richtigen Pflege und Verwendung kann dieses Material für eine Vielzahl von Anwendungen eingesetzt werden.

Konkret bedeutet das:

• Hohe Verschleißfestigkeit

• Hohe Schlagzähigkeit

• Gute Druckfestigkeit

• Hohe Warmfestigkeit

• Gute Kantenfestigkeit

Anwendungsmöglichkeiten

Der DIN. 1.3343 hat eine gute Schneidleistung, ohne seine Härte bis zu einer Temperatur von 600 °C zu verlieren. Im Vergleich dazu verliert gewöhnlicher Kaltarbeitsstahl seine Härte bei etwa 200 °C. Die Grundlage für diese Fähigkeiten liegt in seinen Legierungen sowie in seinem martensitischen Gefüge.

• Zerspanungswerkzeuge

• Fräser

• Spiralbohrer

• Gewindebohrer

• Reibahlen

• Räumwerkzeuge

• Räumnadeln

• Drehmesser

• Hobelmesser

• Zahnradstoßmesser

• Kreissägensegmente

• Metallsägen

• Holzbearbeitungswerkzeuge

• Schneideisen

• Senker

• Strehler

• Kaltfließpressstempel

• Feinschneidwerkzeuge

• Matrizen

• Stempel

• Kunststoffformen mit hohem Verschleißwiderstand

1.3343 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | V | W |

|---|---|---|---|---|---|---|---|---|

| 0,86 - 0,94 | 0,0 - 0,45 | 0,0 - 0,4 | 0,0 - 0,03 | 0,0 - 0,03 | 3,8 - 4,5 | 4,7 - 5,2 | 1,7 - 2,1 | 5,9 - 6,7 |

Chemische Bezeichnung:

HS6-5-2C

Arbeitshärte:

62-65 HRC

Lieferzustand:

max. 270 HB

1.3343 PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört HSS 1.3343?

• Martensitischer Schnellarbeitsstahl

• Kunststoffformenstahl

• Kaltarbeitsstahl

• Warmarbeitsstahl

Ist 1.3343 ein Edelstahl?

Um als Edelstahl eingestuft zu werden, muss er einen Massenanteil von 10,5 % Chrom aufweisen. Mit einem Chromgehalt von 3,8 – 4,5 % ist der HSS 1.3343 kein Edelstahl.

Ist 1.3343 korrosionsbeständig?

Obwohl der 1.3343 eine gewisse Korrosionsbeständigkeit aufweist, ist er in feuchten und korrosiven Umgebungen anfällig für Oxidation. Die Korrosionsbeständigkeit kann durch eine Beschichtung des Materials, eine Begrenzung der Exposition von korrosiven Umgebungen, sowie eine gute Wartungsroutine und Lagerungspraktiken verbessert werden, um Korrosion zu verhindern.

Ist 1.3343 magnetisierbar?

Als ferromagnetischer Werkstoff ist Schnellarbeitsstahl 1.3343 magnetisierbar und eignet sich für die Magnetspanntechnik.

1.3343 TECHNISCHE EIGENSCHAFTEN

1.3343 Arbeitshärte

Die Arbeitshärte von Schnellarbeitsstahl 1.3343 liegt bei 62 – 65 HRC.

1.3343 Stahldichte

1.3343 Zugfestigkeit

1.3343 Zerspanbarkeit

Im geglühten Zustand gilt der 1.3343 als Stahl mit “mittlerer“ Bearbeitbarkeit und mäßiger Schleiftauglichkeit.

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der Werkstoff 1.3343 eine 2.

1.3343 Verschleißbeständigkeit

Der HSS 1.3343 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 6 für seine Verschleißbeständigkeit.

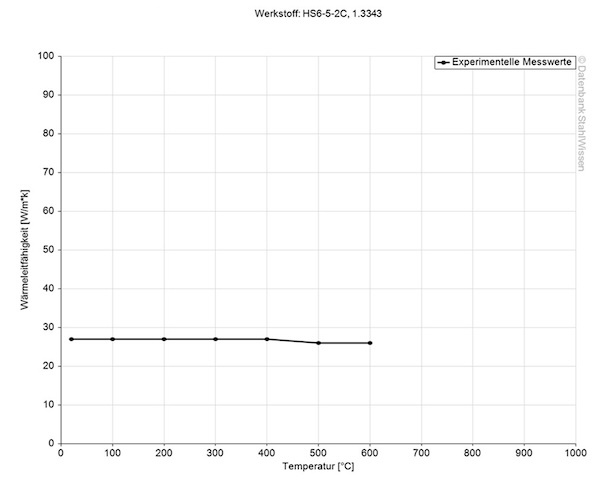

1.3343 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für Werkstoff 1.3343 bei einer Temperatur von 20 °C liegt bei 32,8 W/(m*K).

Wärmeleitfähigkeit

Wert W/(m*K)

Temperatur

32,8

20 °C

23,5

350 °C

25,5

700 °C

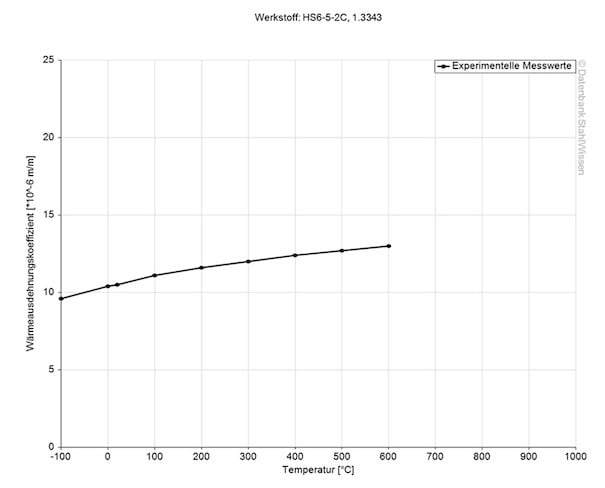

1.3343 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

10,8

20 – 100 °C

11,8

20 – 200 °C

12,0

20 – 300 °C

12,5

20 – 400 °C

1.3343 Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von HSS 1.3343.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,524

20 °C

0,581

100 °C

0,664

200 °C

0,751

300 °C

1.3343 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul oder das Elastizitätsmodul (Youngscher Modul) für Schnellarbeitsstahl 1.3343 liegt bei 219 kN/mm2.

ABRAMS PREMIUM STAHL® – QUALITÄT, DIE SICH SEHEN LÄSST!

1.3343 VERFAHREN

1.3343 Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.3343 Glühen

Erhitzen Sie den Werkstoff 1.3343 gleichmäßig auf eine Temperatur von 870 °C und halten Sie die Temperatur für 1 Stunde pro 25 mm Dicke, jedoch mindestens 2 Stunden lang. Dann werden die Teile im Ofen um 10 °C auf 540 °C abgekühlt und entweder im Ofen oder an der Luft weiter auf Umgebungstemperatur abgekühlt.

1.3343 Spannungsarmglühen

Der Schnellarbeitsstahl 1.3343 sollte nach intensiver Bearbeitung vor dem Härten spannungsarm geglüht werden, um evtl. Verzug zu vermeiden.

Erhitzen Sie das Material auf eine Temperatur von 630 – 650 °C, halten Sie diese ca. 2 Stunden lang und kühlen Sie die Teile dann an der Luft auf Raumtemperatur ab.

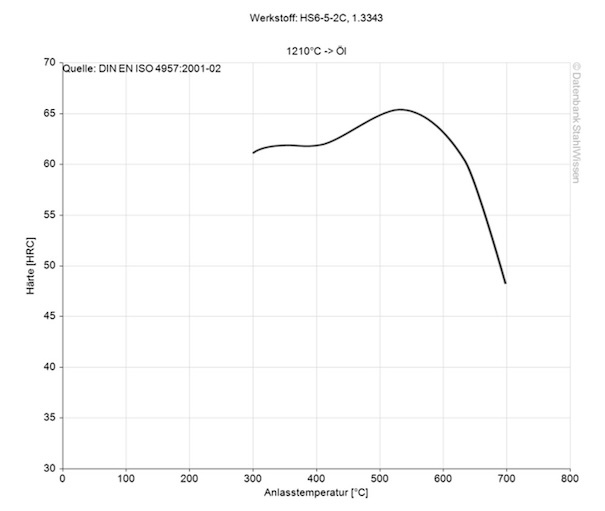

1.3343 Anlassen

Erhitzen Sie das Material auf eine Anlasstemperatur von 530 – 560 °C und halten Sie es mindestens 2 Stunden lang. Es wird empfohlen, dieses Material doppelt anzulassen.

1.3343 Härten

Zum Härten von HSS 1.3343 wird das Material zunächst in einem Luftumwälzofen gleichmäßig auf eine Temperatur von 400 °C vorgewärmt, dann gleichmäßig auf 850 °C erhöht und für die letzte Vorwärm-Phase von 850 °C auf 1050 °C erhöht. Dann wird die Temperatur schnell auf 1190 – 1230 °C erhöht und 5 – 15 Minuten lang gehalten.

1.3343 Abschrecken

• Salzbad – Abschrecken (quenching) auf eine Temperatur von 540 – 595 °C, dann weiter abkühlen auf 65 °C. Nach dem Abschrecken muss das 1.3343 Material sofort angelassen werden.

• Vakuum – Abschrecken auf eine Temperatur unter 540 °C bei einer Rate von 10 °C, dann kann er weiter auf Raumtemperatur abgekühlt werden.

• Luft

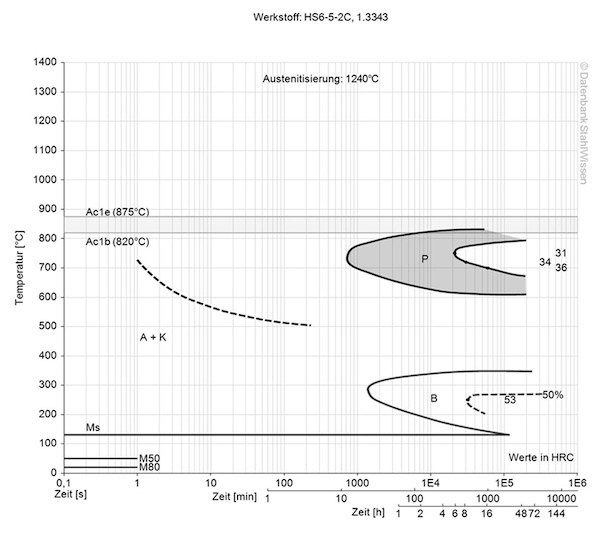

1.3343 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

1.3343 Isothermisches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur an. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

HSS 1.3343 Stahl

HS6-5-2C OBERFLÄCHENBEHANDLUNG

HSS 1.3343 Stahl

HS6-5-2C OBERFLÄCHEN-

BEHANDLUNG

Bei der Wahl einer Oberflächenbehandlung sollte immer berücksichtigt werden, für welche Anwendung das Material eingesetzt werden soll und ob die Behandlung für diese von Nutzen ist. Nachfolgend finden Sie einige Beispiele für Oberflächenbehandlungen und deren Vorteile für Schnellarbeitsstahl 1.3343.

1.3343 Nitrieren

Bei diesem Verfahren wird Stickstoff in die Oberfläche des Werkstoffs eingebracht. Dadurch werden die Oberflächenhärte, die Verschleißfestigkeit und die Dauerfestigkeit des Werkstoffs verbessert, ohne dass die vorhandenen Eigenschaften dieser Stahlsorte beeinträchtigt werden.

1.3343 Beschichten

Durch verschiedene Beschichtungen wie TiN (Titan-Nitrid), TiAlN (Titan-Aluminium-Nitrid), AlTiN (Aluminium-Titan-Nitrid) oder Diamantbeschichtungen, die in einer dünnen Schicht auf die Materialoberfläche aufgetragen werden, können die Oberflächenhärte und die Verschleißfestigkeit erhöht werden, die die Lebensdauer der Werkzeuge verlängern und Reibung verringern.

1.3343 Verchromen

Durch das Verchromen wird eine dünne Chromschicht auf die Oberfläche aufgebracht, die häufig aus ästhetischen Gründen, aber auch zur Verbesserung der Verschleißfestigkeit, Festigkeit und Korrosionsbeständigkeit verwendet wird.

1.3343 BEARBEITUNG

1.3343 Erodieren

Das Erodieren wird für Teile verwendet, die aus einem einzigen Stück gefertigt werden, zum Schneiden von Matrizen oder zur Herstellung komplizierter Formen. Da es sich um ein berührungsloses, auf thermischer Energie basierendes Bearbeitungsverfahren handelt, kann es für harte Materialien wie HSS 1.3343 verwendet werden. Elektroden, Oberflächenbeschaffenheit und wärmebeeinflusste Zonen sollten berücksichtigt werden, bevor das Erodieren für diese Materialsorte eingesetzt wird. Anschließend sollte das Material gründlich geprüft werden, da aufgrund von thermischen Spannungen Mikrorisse in den Wärmeeinflusszonen auftreten können, die unentdeckt zu einem Versagen des Werkzeugs oder von Bauteilen führen können.

1.3343 Maßänderungen

Schnellarbeitsstahl 1.3343 kann beim Erwärmen, Abkühlen, bei Phasenwechseln sowie beim Abbau von Spannungen Maßänderungen aufweisen. Um Maßänderungen wie Verzug oder Verformung zu reduzieren, ist es wichtig, die Erwärmungs- und Abkühlungsraten zu kontrollieren oder Vorrichtungen zu verwenden, um das Material zu fixieren. Es ist immer wichtig, diese Änderungen zu berücksichtigen, dem Material evtl. ein gewisses Aufmaß für solche Änderungen dazu zu geben, damit präzise Maße eingehalten werden können.

1.3343 Schmieden

Heizen Sie das Material langsam auf 850 – 900 °C vor und erhöhen Sie dann die Temperatur schneller auf die Schmiedetemperatur von 1050 – 1150 °C. Lassen Sie die Temperatur nicht unter 880 – 900 °C sinken. Größere Teile können nach dem Schmieden langsam im Ofen abgekühlt werden, kleine und unkomplizierte Schmiedestücke in Kalk oder Asche.

Beachten Sie, dass es sich hierbei nicht um ein Glühen handelt; wenn die Teile richtig abgekühlt sind, sollten sie geglüht werden.

1.3343 Tiefkühlbehandlung

Eine Tiefkühlbehandlung kann viele Vorteile haben, wie z. B. erhöhte Verschleißfestigkeit, erhöhte Härte, verbesserte Maßhaltigkeit, verfeinertes Gefüge und Spannungsabbau. Sie kann aber auch einige Nachteile mit sich bringen, wie z. B. Sprödigkeit und, wenn sie nicht korrekt durchgeführt wird, Rissbildung aufgrund von Temperaturschocks. Der Prozess sollte sorgfältig durchdacht und kontrolliert werden, um das bestmögliche Ergebnis zu erzielen.