1.4034 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr |

|---|---|---|---|---|---|

| 0,43 - 0,5 | 0,0 - 1,0 | 0,0 - 1,0 | 0,0 - 0,04 | 0,0 - 0,015 | 12,5 - 14,5 |

Chemische Bezeichnung:

X46Cr13

Arbeitshärte:

50-55 HRC

Lieferzustand:

max. 241 HB

1.4034 PHYSIKALISCHE EIGENSCHAFTEN

Was für ein Stahl ist der 1.4034?

Der Edelstahl 1.4034 (X46Cr13) hat im geglühten Zustand eine gute Duktilität und kann im gehärteten Zustand eine Härte von min. 50 HRC erzielen. Als martensitischer Edelstahl ist der 1.4034 für seine hohe Härte optimiert, während andere Eigenschaften bis zu einem gewissen Grad beeinträchtigt werden. 1.4034 verliert bei Minustemperaturen an Duktilität und ist im Vergleich zu austenitischen Stählen weniger korrosionsbeständig, lässt sich schlecht schweißen und verliert an Festigkeit, wenn er bei zu hohen Temperaturen übermäßig angelassen wird.

Zu welcher Stahlgruppe gehört 1.4034?

• Martensitischer Edelstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Rostfreier Stahl

• Kunststoffformenstahl

• Kaltarbeitsstahl

Ist der 1.4034 ein Edelstahl?

Ja, der 1.4034 ist ein martensitischer Edelstahl mit einem Chromgehalt von ca. 12,5 bis 14,5 % Chrom, der ihm seine Korrosionsbeständigkeit verleiht.

Ist Edelstahl 1.4034 korrosionsbeständig?

Der Edelstahl 1.4034 hat eine gute Beständigkeit gegen Wasser und Dampf. Er hat eine mäßige Beständigkeit gegen korrosive, chloridfreie Umgebungen und ist nicht beständig gegen interkristalline Korrosion nach dem Schweißen oder im geglühten Zustand. Wenn Korrosionsbeständigkeit ein Thema ist, sollte darauf geachtet werden, dass das Material nicht übermäßig angelassen oder im geglühten Zustand verwendet wird, sondern im gehärteten Zustand mit einer gut bearbeiteten, glatten Oberfläche.

Ist Edelstahl 1.4034 magnetisierbar?

Als martensitischer Edelstahl hat der 1.4034 eine ferromagnetische Gefügestruktur, die den 1.4034 im geglühten und gehärteten Zustand magnetisierbar macht. Der Stahl 1.4034 ist für die Magnetspanntechnik geeignet.

1.4034 Verschleißbeständigkeit

Dieser Edelstahl erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 4 für seine Verschleißbeständigkeit.

1.4034 Temperaturbeständigkeit

1.4034 sollte bei mäßig erhöhten Temperaturen verwendet werden. Es wird nicht empfohlen, ihn für höhere Temperaturen oberhalb von 430°C zu verwenden, da dies die Korrosionsbeständigkeit und die mechanischen Eigenschaften verringert.

1.4034 TECHNISCHE EIGENSCHAFTEN

Ist Edelstahl 1.4034 ein Messerstahl?

Der 1.4034 kann als Messerstahl verwendet werden. Er ist leicht zu schärfen, hat eine gute Korrosionsbeständigkeit und eine gute Zähigkeit. Ein Nachteil ist seine Schnitthaltigkeit, was bedeutet, dass er öfter geschärft werden muss.

1.4034 Arbeitshärte HRC

Die Arbeitshärte von Edelstahl 1.4034 liegt im Bereich von 50 – 55 HRC.

1.4034 Stahldichte

Die typische Dichte von Edelstahl 1.4006 beträgt 7,7 g/cm3 bei Raumtemperatur.

1.4034 Zugfestigkeit

Der 1.4034 hat eine Zugfestigkeit von ca. 815 N/mm2. Um diesen Wert zu erreichen, wird ein Zugversuch durchgeführt, um zu zeigen, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.4034 Streckgrenze

Die Streckgrenze gibt an, wieviel Spannung aufgebracht werden kann, bevor sich ein Material plastisch verformt. Über diesen Punkt hinaus kehrt das Material nicht in seine ursprüngliche Form zurück, wenn die Spannungen weggenommen werden, sondern bleibt verformt oder bricht sogar. Die Streckgrenze für den Niro 1.4034 beträgt 515 – 1380 N/mm2.

1.4034 Zerspanbarkeit

Der Edelstahl 1.4034 lässt sich ähnlich wie einige kohlenstoffreiche Stähle bearbeiten und erzeugt zähe, faserige Späne. Im geglühten Zustand ist das Material im Vergleich zum gehärteten Zustand leichter zu bearbeiten.

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der DIN 1.4034 eine 4 für seine Zerspanbarkeit.

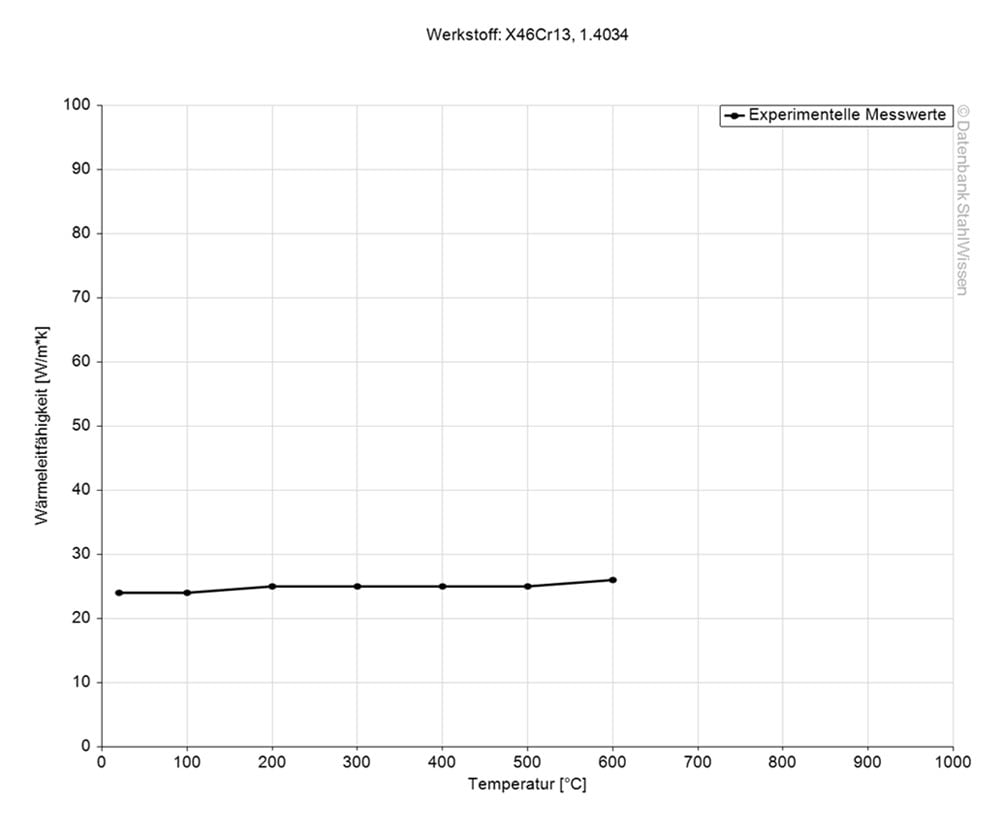

1.4034 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von Edelstahl 1.4034 liegt bei 30 W/(m*K) bei Raumtemperatur.

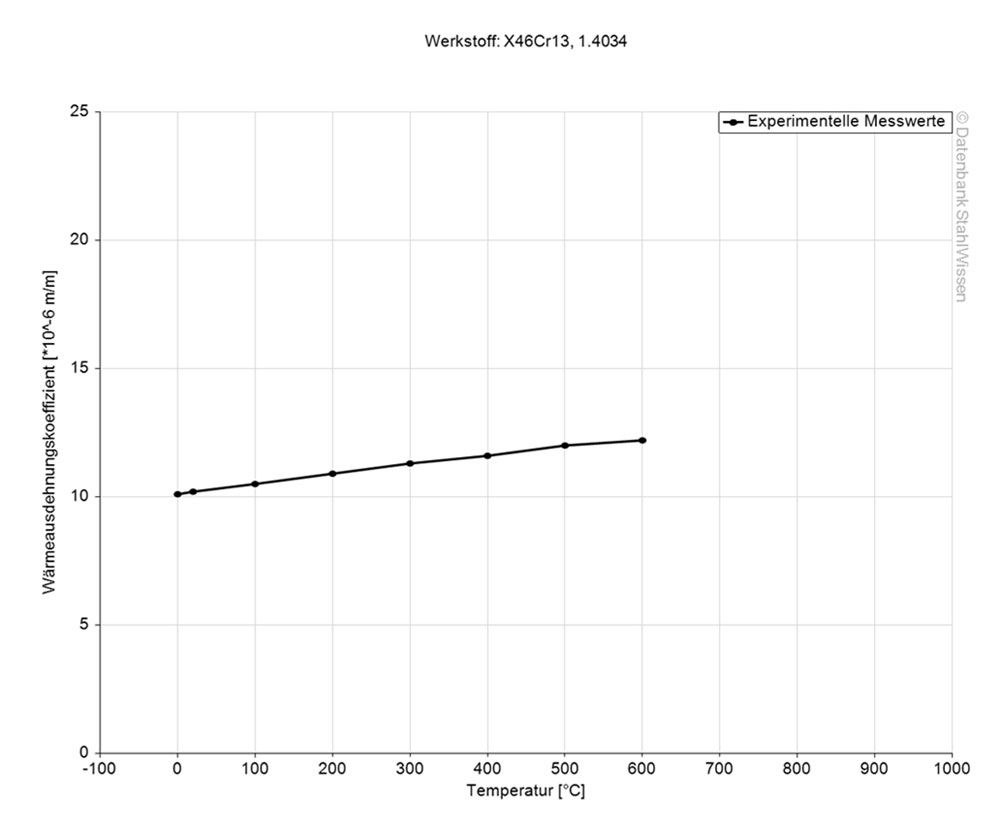

1.4034 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

10,5

20 – 100 °C

11,0

20 – 200 °C

11,5

20 – 300 °C

12,0

20 – 400 °C

12,0

20 – 500 °C

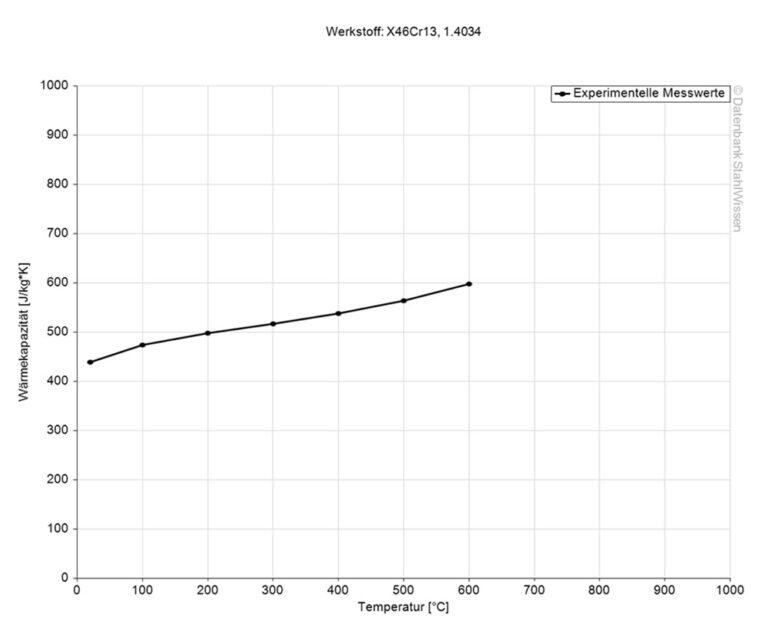

1.4034 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von Edelstahl 1.4034 bei Raumtemperatur beträgt 0,46 J/kg*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an 1.4034 Material um 1 Kelvin zu erwärmen.

1.4034 Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von Edelstahl 1.4006. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,55

20 °C

1.4034 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul, oder das Elastizitätsmodul (Youngscher Modul), für Edelstahl 1.4034 ist bei 215 kN/mm2.

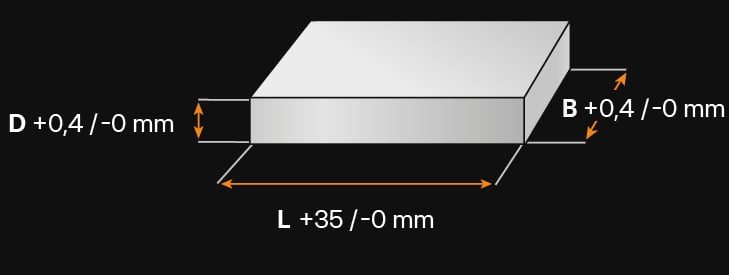

HART-PRÄZ® BEREITS GEHÄRTETE ABMESSUNGEN IN 250 mm UND 500 mm LÄNGE!

1.4034 VERFAHREN

1.4034 Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.4034 Glühen

Zum Glühen von Edelstahl 1.4034 halten Sie das Material auf einer Temperatur zwischen 750 und 850 °C und lassen es anschließend langsam im Ofen oder an der Luft abkühlen.

1.4034 Spannungsarmglühen

Erhitzen Sie das Werkstück auf eine Temperatur von 150 – 430 °C und halten Sie es für 1 – 3 Stunden, kühlen Sie es dann an der Luft ab oder schrecken Sie es in Öl oder Wasser ab.

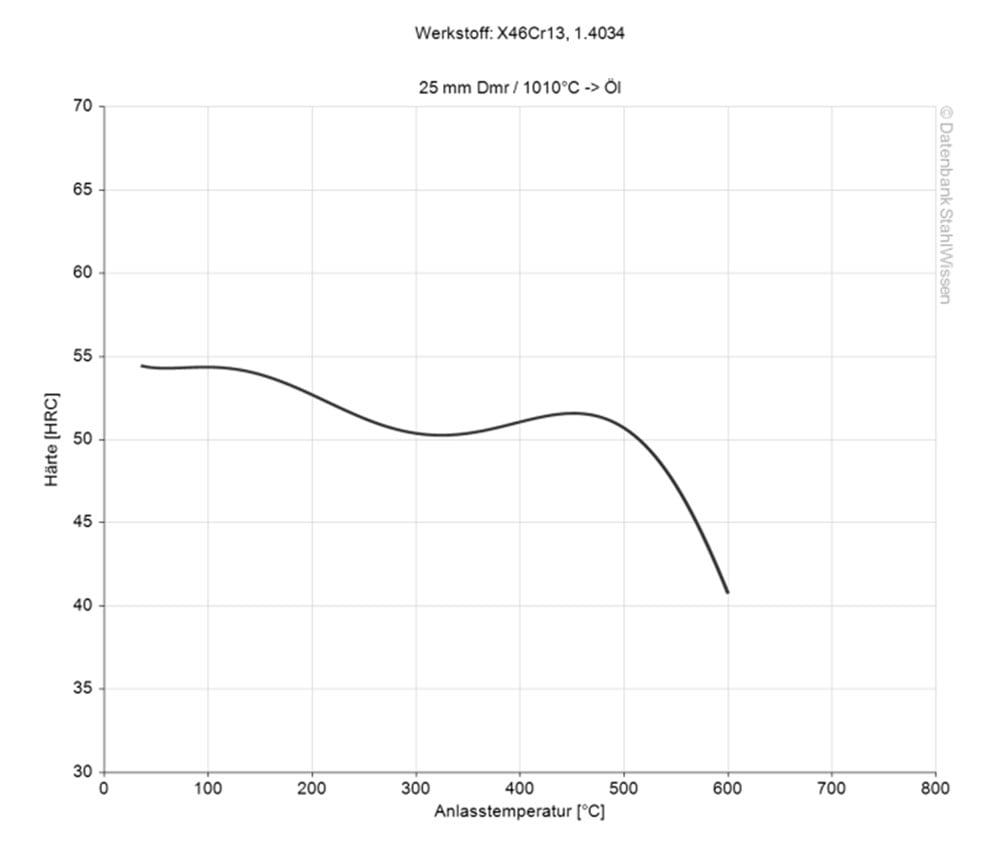

1.4034 Anlassen

Um eine Vielzahl von Härtewerten und mechanischen Eigenschaften zu erreichen, erhitzen Sie die Werkstücke auf einen Temperaturbereich von 150 – 700 °C und kühlen Sie sie anschließend an ruhender Luft ab. Für eine optimale Korrosionsbeständigkeit und mechanische Eigenschaften sollte der Temperaturbereich von 425 – 600 °C aber vermieden werden.

Das Anlassen dieser Stahlgüte bei niedrigen Temperaturen führt zu einer höheren Härte, während höhere Temperaturen die Zähigkeit verbessern, aber die Härte verringern.

Eine verringerte Kerbschlagzähigkeit kann das Ergebnis von Anlassversprödung sein, die beim Anlassen im Bereich von 425 – 600 °C auftreten kann.

1.4034 Härten

Erhitzen Sie den Stahl gleichmäßig auf einen Temperaturbereich von 950 – 1050 °C und lassen Sie ihn anschließend schnell an der Luft oder in Öl abkühlen.

1.4034 Abschrecken

Beim Abschrecken durchläuft der Edelstahl 1.4034 die Phasenumwandlung von Austenit zu Martensit. Durch eine schnelle Abkühlung kann eine höhere Härte erreicht werden. Je schneller das Material abgekühlt wird, desto mehr Martensit bildet sich, während bei einer langsamen Abkühlung etwas Austenit oder andere Phasen zurückbleiben können. Die schnelle Abkühlung birgt jedoch auch Risiken: Sie kann Spannungen erzeugen, die zu Abschreckrissen führen und die Zähigkeit der Teile beeinträchtigen können.

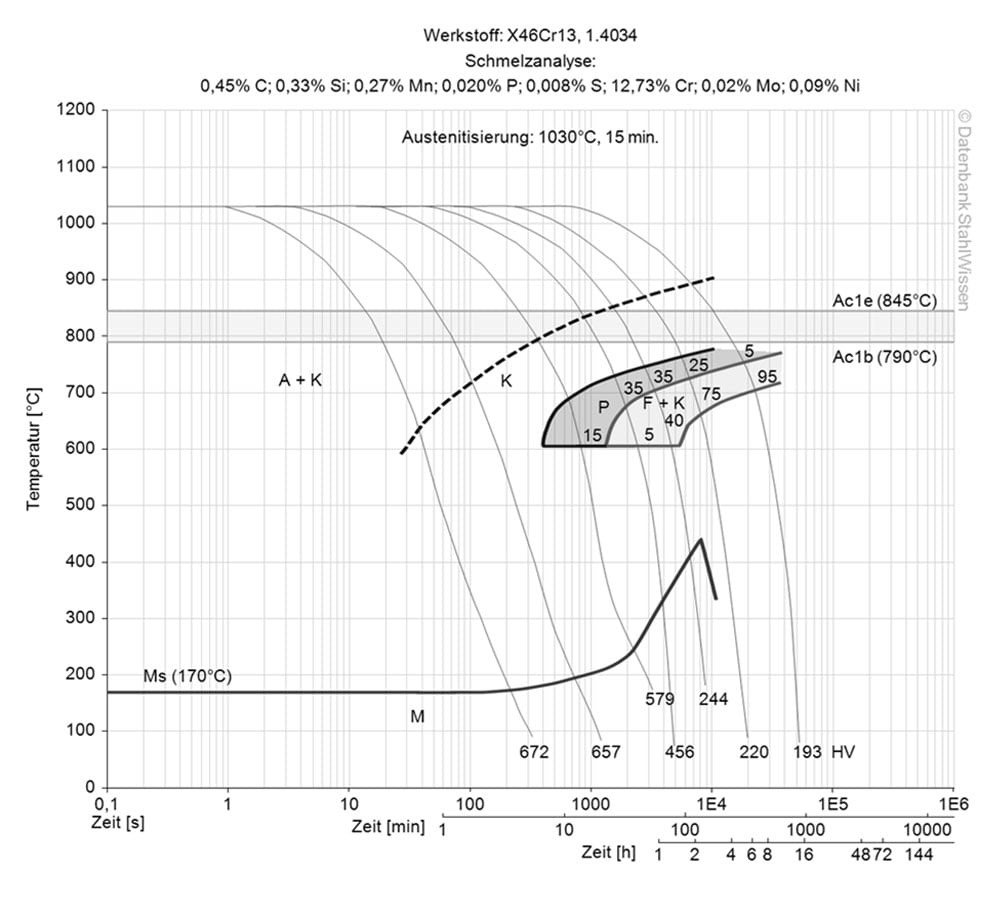

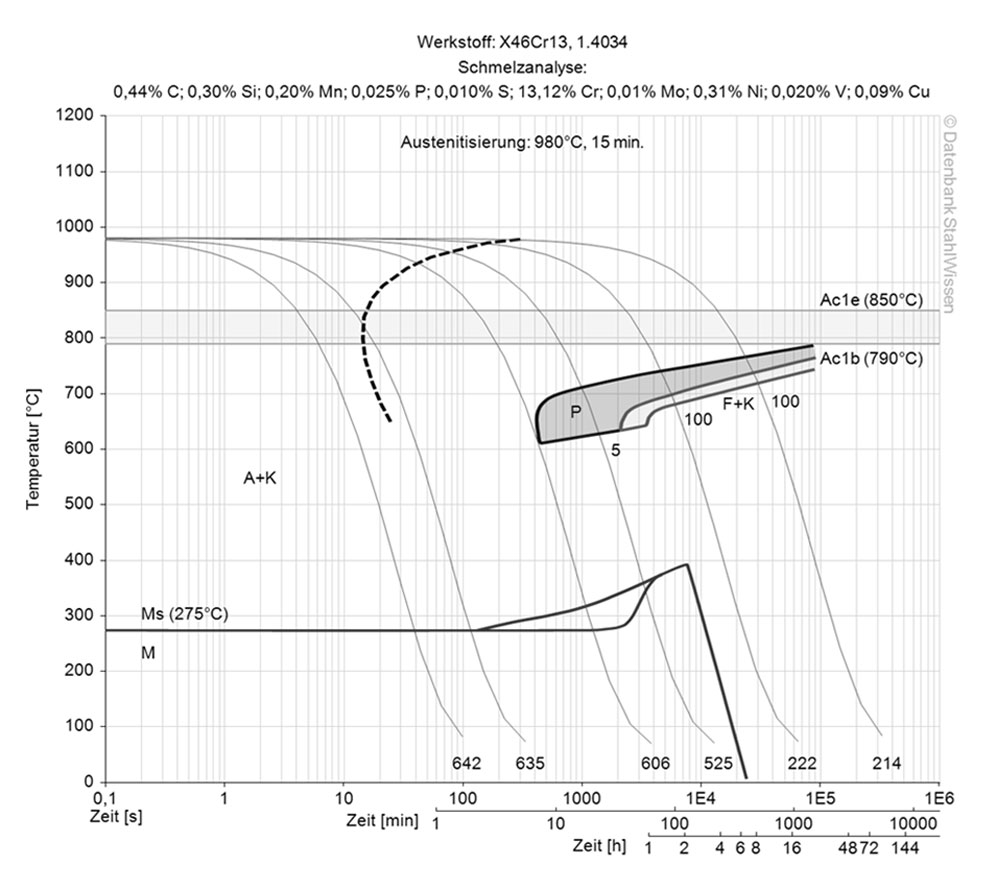

1.4034 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

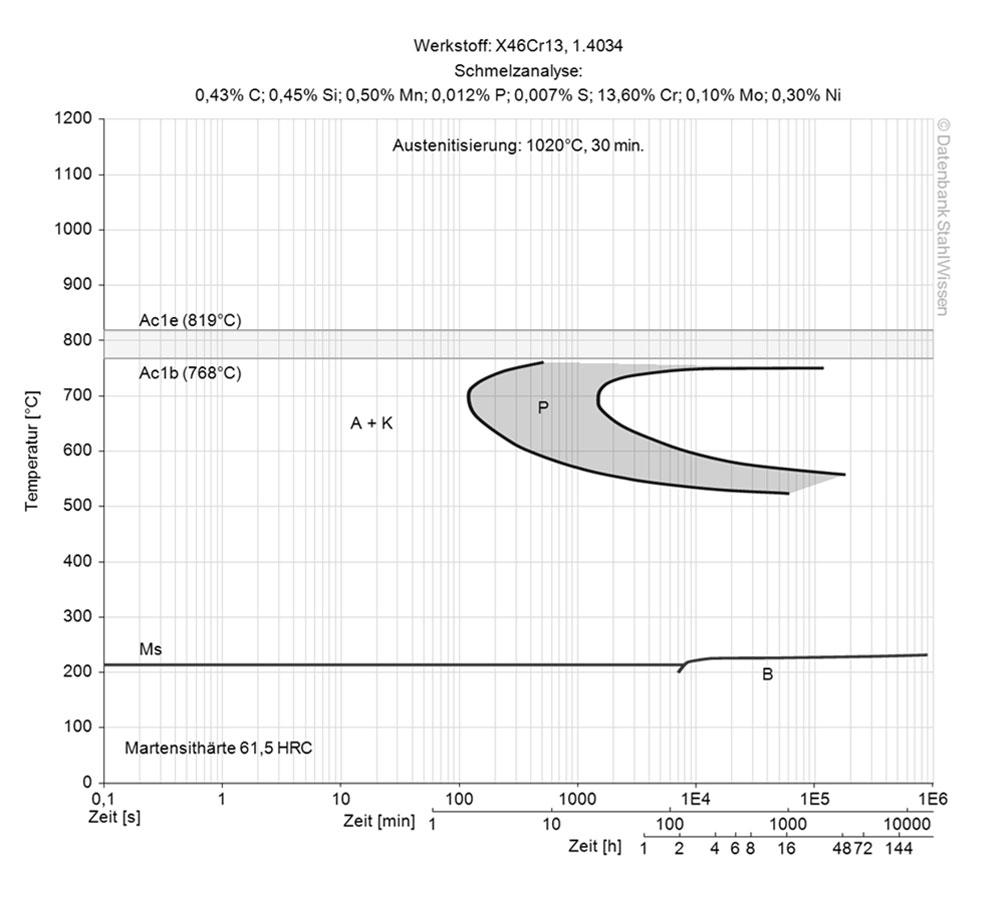

1.4034 Isothermisches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

1.4034 OBERFLÄCHEN-BEHANDLUNG

1.4034 OBERFLÄCHENBEHANDLUNG

Bei der Auswahl einer Oberflächenbehandlung sollten die Oberfläche und der Verwendungszweck berücksichtigt werden. Einige Oberflächenbehandlungen können die benötigten Eigenschaften beeinflussen. Wenn Korrosionsbeständigkeit eine benötigte Eigenschaft ist, sollte eine Oberflächenbehandlung gewählt werden, die die natürliche Korrosionsbeständigkeit erhöht.

Nachstehend sind einige Beispiele für mögliche Oberflächenbehandlungen aufgeführt.

1.4034 Nitrieren

Wie andere Oberflächenbehandlungen kann auch das Nitrieren die natürliche Korrosionsbeständigkeit erhöhen, indem Stickstoff in die Oberfläche eingebracht wird. Dieses Verfahren kann auch die Verschleißfestigkeit verbessern.

1.4034 Brünieren

Herbei handelt es sich um eine oberflächliche Behandlung, die die Korrosionsbeständigkeit verbessern kann, aber meist dazu verwendet wird, die Oberfläche blauschwarz zu färben, um so die Lichtreflexion zu verringern und die Ästhetik zu verbessern.

1.4034 PVD- und CVD-Verfahren

Bei der PVD- (Physical Vapor Deposition) und der CVD-Beschichtung (Chemical Vapor Deposition) wird eine dünne Schicht auf die Materialoberfläche aufgetragen, um sie zusätzlich zu schützen und die Verschleißfestigkeit und Gleitfähigkeit zu verbessern.

• PVD – physikalische Gasphasenabscheidung

• CVD – chemische Gasphasenabscheidung

1.4034 Passivieren

Die Passivierung erhöht die Korrosionsbeständigkeit, indem die Oberfläche mit einer Säurelösung, wie Zitronen- oder Salpetersäure, behandelt wird, um freies Eisen von der Oberfläche zu entfernen.

1.4034 Polieren

Das Polieren der Oberfläche auf Hochglanz kann die Korrosionsbeständigkeit verbessern, da eine glatte Oberfläche das Anhaften von Verunreinigungen minimieren kann.

1.4034 Elektropolieren

Durch dieses nicht-mechanische chemische Verfahren, wird mit Hilfe von elektrischem Strom eine dünne Materialschicht entfernt, dabei erhält der 1.4034 eine glatte und glänzende Oberfläche. Sie kann die Haftung von Bakterien minimieren, was für medizinische Geräte und/oder Geräte zur Lebensmittelverarbeitung von Vorteil sein kann.

1.4034 Kugelstrahlen

Bei diesem Verfahren werden mehrere Hochgeschwindigkeitsschüsse auf die Materialoberfläche gestrahlt, wobei kleine Vertiefungen entstehen, die Spannungsspitzen beseitigen. Dadurch wird die Oberfläche widerstandsfähiger und kann Ermüdungs- und Spannungskorrosionsschäden vorbeugen.

1.4034 Perlstrahlen

Schleifpartikel wie Glas- oder Keramikkugeln werden auf die Oberfläche gestrahlt, um Verunreinigungen wie Rost, Farbe oder Zunder zu entfernen und eine gleichmäßige matte Oberfläche zu erzielen.

1.4034 BEARBEITUNG

1.4034 Erodieren

Mit dem Erodieren lassen sich verschiedene Oberflächenbeschaffenheiten erzielen, es wird jedoch vor allem zur Herstellung komplizierter Formen, kleiner Details und komplexer Geometrien in hartem Material eingesetzt. Da sich der Werkstoff 1.4034 im oberen Härtebereich befindet, kann das Erodieren erfolgreich eingesetzt werden. Bei der Auswahl der Elektroden, der dielektrischen Flüssigkeit und der Schnittgeschwindigkeit sollten die Oberflächengüte und die spätere Anwendung berücksichtigt werden.

1.4034 Maßänderungen

Bei der Umwandlung von Austenit in Martensit kann es zu einer leichten Schrumpfung kommen, die sich auf die Abmessungen der Teile auswirken kann, und der Restaustenit kann die Abmessungen beim Anlassen weiter beeinflussen.

1.4034 Schmieden

Erhitzen Sie das Werkstück langsam auf eine Temperatur von etwa 800 °C, dann schneller auf 1050 – 1140 °C. Das Schmieden sollte im Temperaturbereich von 1100 – 800 °C erfolgen, dann langsam im Ofen mit trockener Asche oder anderen Materialien, die ein langsames Abkühlen ermöglichen, abkühlen.

Das Schmieden hat zwar einige Vorteile, wie z. B. Kornverfeinerung, Beseitigung von Porosität, bessere Richtungsfestigkeit und ein verbessertes Gefüge, um nur einige zu nennen, aber es hat auch ein paar Nachteile. Das Schmieden kann, insbesondere im gehärteten Zustand, einen hohen Werkzeugverschleiß verursachen, eine Zunderschicht bilden, die nach dem Schmieden entfernt werden muss, und möglicherweise eine Wärmebehandlung nach dem Schmieden erfordern. Das Schmieden ist im Vergleich zum Gießen, Zerspanen oder Erodieren auf gröbere Formen reduziert.

1.4034 Schweißen

Da es sich um einen lufthärtenden Stahl handelt, wird der Edelstahl 1.4034 selten geschweißt.

Lässt sich das Schweißen nicht vermeiden, sollte er vor dem Schweißen auf 149 – 204 °C vorgewärmt und dann 6 – 8 Stunden bei einer Temperatur von 732 – 788 °C geglüht werden, gefolgt von einer Luftabkühlung. Um seine mechanischen Eigenschaften zu erhalten, sollte der Füllstoff, wenn erforderlich, dem Grundwerkstoff ähnlich sein.

1.4034 ANWENDUNGS-MÖGLICHKEITEN

1.4034 ANWENDUNGSMÖGLICHKEITEN

Durch die Kombination aus hoher Härte, Korrosions- und Verschleißfestigkeit und Polierbarkeit kann der Edelstahl 1.4034 für Anwendungen wie Rasierklingen, zahnmedizinische und chirurgische Instrumente, Kunststoffformen sowie Maschinen-, Ventil- und Waffenteile verwendet werden.

Konkrete Anwendungsbeispiele

• Maschinenbau allgemein

• Medizintechnik

• Kunststoffformen

• Kunstharzpresswerkzeuge

• Druckgießwerkzeuge

• Leichtmetalldruckguss

• Schneidwerkzeuge

• Maschinenmesser

• Küchenmesser

• Rasiermesser

• Scheren

• Schaberklingen

• chirurgische Instrumente

• Messwerkzeuge

• Wälzlager

• Kugellager

• Schlittschuhe

• Pumpenteile

• Ventile