1.2842 / 1.2510 – AUF EINEN BLICK

Was für ein Stahl ist 1.2842 / 1.2510?

1.2842 / 1.2510 Stahl (90MnCrV8 / 100MnCrW4) erfüllt ein breites Spektrum an Eigenschaften, darunter gute Bearbeitbarkeit, gute Dimensionsstabilität im gehärteten Zustand, gute Schnitthaltigkeit sowie eine gute Kombination aus hoher Oberflächenhärte und Zähigkeit nach dem Härten und Anlassen.

Die Kombination dieser Eigenschaften macht den 1.2842 / 1.2510 zu einem geeigneten Werkstoff für die Herstellung von Werkzeugen, die eine gute Standzeit und wirtschaftliche Produktion erfordern. Der hohe Mangangehalt sorgt für eine gute Maßhaltigkeit, wenn er von der richtigen Härtungstemperatur abgeschreckt wird.

Eigenschaften

1.2842 / 1.2510 Werkzeugstahl hat viele Vorteile wie seine hohe Härte, Schnitthaltigkeit, Zähigkeit, Bearbeitbarkeit, einfache Wärmebehandlung und Kosteneffizienz. Allerdings weist er auch einige Schwächen auf: Er neigt zum Rosten und reagiert empfindlich auf Entkohlung. Mit den richtigen Prozessen, der richtigen Anwendung und der Beachtung seiner Schwächen ist 1.2842 / 1.2510 eine gute Wahl für viele Messer- und Werkzeughersteller.

• Universell einsetzbar

• Mittellegierter Ölhärter

• Hohe Härteannahme

• Hohe Maßhaltigkeit

• Gute Schnitthaltigkeit

• Gute Zähigkeit

• Schmiedbar

• Schweißbar

• Magnetisierbar

• Beliebt auch als Messerstahl auf Grund seiner Kombination aus guten Eigenschaften

Anwendungsmöglichkeiten

Zu den Anwendungen für diese Stahlgüte gehören:

• Schneid- und Stanzwerkzeuge bis zu 6 mm Dicke

• Kunststoffformen

• Kunststoffpress- und Gummipressformen

• Gravurwerkzeuge

• Umformwerkzeuge

• Messwerkzeuge

• Papiermesser

• Laminiermatrizen

• Räumnadeln

• Spindeln

• Abgratwerkzeuge

• Stempel

• Scherenmesser

• Gewindeschneidwerkzeuge

• Gewindeschneidbacken

• Strehler

• Reibahlen

• Messwerkzeuge

• Kaliber

• Führungsleisten

• Matrizen

• Holzbearbeitungswerkzeuge

• Maschinenmesser

1.2842 / 1.2510 Stahl

90MnCrV8 / 100MnCrW4 RICHTWERTE

Chemische Analyse:

| C | Si | Mn | P | S | Cr | V |

|---|---|---|---|---|---|---|

| 0,85 - 0,95 | 0,1 - 0,4 | 1,8 - 2,2 | 0,0 - 0,03 | 0,0 - 0,03 | 0,2 - 0,5 | 0,05 - 0,2 |

Chemische Bezeichnung:

90MnCrV8 / 100MnCrW4

Arbeitshärte:

57-62 HRC

Lieferzustand:

max. 229 HB

1.2842 / 1.2510 PHYSIKALISCHE EIGENSCHAFTEN

Zu welchen Stahlgruppen gehört 1.2842 / 1.2510?

• Werkzeugstahl

• Kaltarbeitsstahl

• Kunststoffformenstahl

• Ölhärtender Stahl

Was ist der Unterschied zwischen 1.2842 und 1.2510?

Der 1.2842 und der 1.2510 weisen ein ähnliches Strukturgefüge auf und sind in ihrer Bearbeitung und auch in ihren Eigenschaften gleichwertig.

Die Härtbarkeit des 1.2842 wird durch das beigefügte Mangan gesteigert und bei dem Werkstoff 1.2510 mit einem erhöhten Anteil von Chrom ausgeglichen. Zusätzlich ist beim 1.2510 zur Karbidbildung Wolfram hinzugegeben, durch diesen Zusatz werden die Verschleißbeständigkeit und auch die Anlassbeständigkeit erreicht.

Unterschiede in der Bearbeitung oder Maßänderungen nach dem Härten sind bei beiden nicht gegeben.

Ist 1.2842 / 1.2510 ein Edelstahl?

Als Werkzeugstahl mit einem Chromgehalt von 0,5 – 0,7 % ist der 1.2842 / 1.2510 kein Edelstahl. Edelstahl muss einen Chromgehalt von mindestens 10,5 % haben.

Ist 1.2842 / 1.2510 korrosionsbeständig?

Obwohl der 1.2842 / 1.2510 eine gewisse Korrosionsbeständigkeit aufweist, ist er kein korrosionsbeständiger Stahl im klassischen Sinne. Um eine Korrosionsbeständigkeit zu gewährleisten, muss der Chromgehalt mindestens 10,5 % betragen.

Ist 1.2842 / 1.2510 magnetisierbar?

Ja, als eisenhaltiges Metall ist 1.2842 / 1.2510 ein ferromagnetisches Material und kann magnetisiert werden, weshalb es sich für magnetisches Spannen eignet. Allerdings kann die Wärmebehandlung seine magnetischen Eigenschaften beeinflussen.

1.2842 / 1.2510 Warmarbeit

Bei der Warmarbeit des 1.2842 / 1.2510 ist es wichtig, innerhalb der empfohlenen Temperaturbereiche zu bleiben, um Kornwachstum zu verhindern. Wenn mehr Zeit benötigt wird, kann ein erneutes Erhitzen des Materials erforderlich sein.

1.2842 / 1.2510 Kaltarbeit

Bei der Kaltumformung wird der 1.2842 / 1.2510, wie andere Stähle auch, kaltverfestigt, d. h. er kann sich verformen und wird härter und weniger zäh, was zu einem Rissrisiko führt.

Nach Beendigung der Kaltumformung muss das Material spannungsfrei gemacht werden, da es verbleibende Spannungen enthalten kann.

1.2842 / 1.2510 Verschleißbeständigkeit

Die Verschleißbeständigkeit des 1.2842 / 1.2510 Werkzeugstahls liegt auf einer Skala, wobei 1 niedrig und 6 hoch ist, bei 4.

1.2510 TECHNISCHE EIGENSCHAFTEN

Ist der Werkzeugstahl 1.2842 / 1.2510 ein Messerstahl?

Aufgrund seiner Kombination aus Härte, Zähigkeit und einfacher Wärmebehandlung ist der 1.2842 / 1.2510 als Messerstahl beliebt. Da der 1.2842 / 1.2510 durch Wärmebehandlung eine hohe Härte erreichen kann, verleiht er dem Stahl eine gute Schnitthaltigkeit, ist aber im Gegenzug dazu nicht so leicht zu schärfen.

Da es sich beim 1.2842 / 1.2510 nicht um Edelstahl handelt, muss er regelmäßig gewartet werden, um Rostbildung zu vermeiden.

1.2842 / 1.2510 Arbeitshärte

Die Arbeitshärte für den Werkzeugstahl 1.2842 / 1.2510 liegt bei maximal 62 HRC.

1.2842 / 1.2510 Stahldichte

Typischerweise beträgt die Dichte von 1.2842 / 1.2510 Werkzeugstahl 7,83 g/cm3 bei Raumtemperatur.

1.2842 / 1.2510 Zugfestigkeit

Die Zugfestigkeit für 1.2842 / 1.2510 Werkzeugstahl liegt bei ca. 770 N/mm2. Um diese Erkenntnisse zu gewinnen, wird ein Zugversuch durchgeführt, der zeigt, wie viel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.2842 / 1.2510 Streckgrenze

Die Streckgrenze gibt an, wieviel Spannung aufgebracht werden kann, bevor sich ein Material plastisch verformt. Über diesen Punkt hinaus kehrt das Material nicht mehr in seine ursprüngliche Form zurück, wenn die Spannungen weggenommen werden, sondern bleibt verformt oder bricht sogar.

Der Bereich für den 1.2842 / 1.2510 Werkzeugstahl liegt zwischen 390 und 510 N/mm2.

1.2842 / 1.2510 Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.2842 / 1.2510 für seine Zerspanbarkeit eine 4.

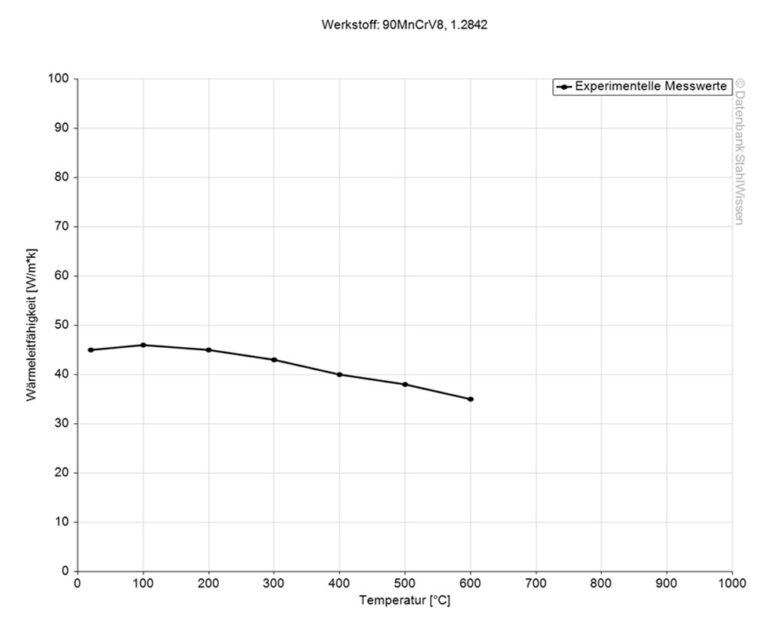

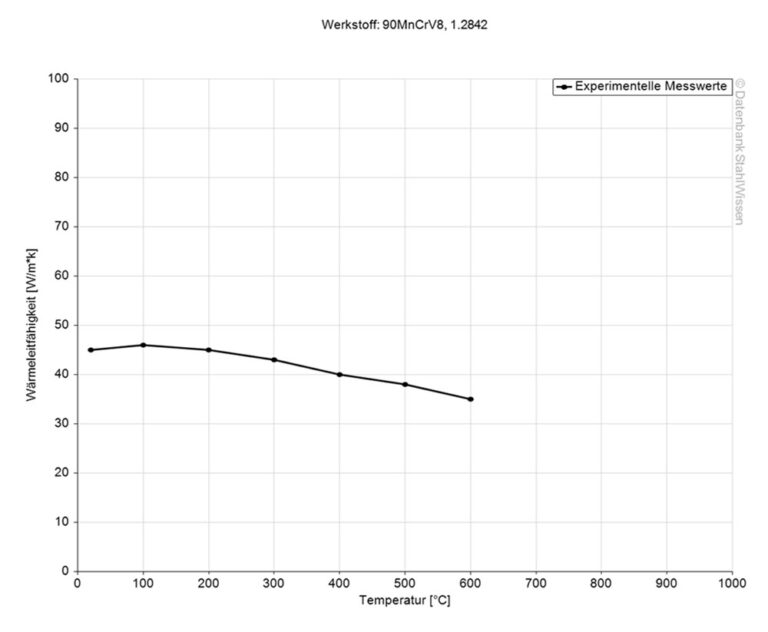

Wärmeleitfähigkeitstabelle

Wert

Nach Temperatur

33,0

20 °C

32,0

350 °C

31,3

700 °C

1.2842 / 1.2510 Wärmeleitfähigkeit

Die folgende Tabelle zeigt die Wärmeleitfähigkeit von Werkzeugstahl 1.2842 / 1.2510 bei verschiedenen Temperaturen.

Wärmeleitfähigkeit

Wert (W/m*K)

Nach Temperatur

33,0

20 °C

32,0

350 °C

31,0

700 °C

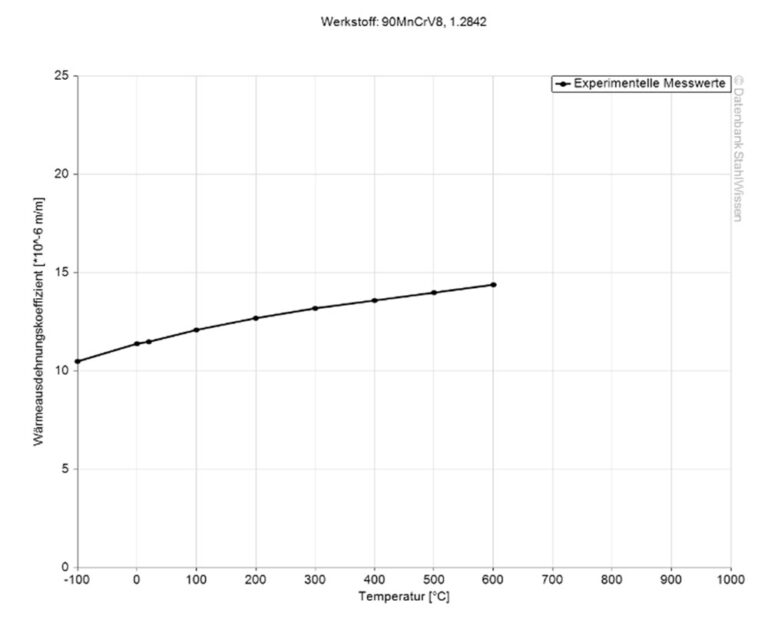

1.2842 / 1.2510 Wärmeausdehnungskoeffizient

Der Ausdehnungskoeffizient gibt an, wie stark sich das Material bei einer Temperaturänderung ausdehnen oder zusammenziehen kann. Dies ist eine sehr wichtige Information, insbesondere bei der Arbeit mit hohen Temperaturen oder bei starken Temperaturschwankungen während der Anwendung.

Wert 10-6m/(m*K)

Bei einer Temperatur von

12,2

20 – 100 °C

13,2

20 – 200 °C

13,8

20 – 300 °C

14,3

20 – 400 °C

14,7

20 – 500 °C

15,0

20 – 600 °C

15,3

20 – 700 °C

Mittlerer Wärmeausdehnungskoeffizient

1.2842 / 1.2510 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von Werkzeugstahl 1.2842 / 1.2510 beträgt bei Raumtemperatur 0,46 J/kg*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.2842 / 1.2510 Spezifischer elektrischer Widerstand

Den spezifischen elektrischen Widerstand können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen elektrischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,35

20 °C

1.2842 / 1.2510 Elastizitätsmodul (e-Modul)

Das Verhältnis zwischen Spannung und Dehnung von Stahl wird durch das Elastizitätsmodul (Youngscher Modul) beschrieben und liegt für 1.2842 / 1.2510 Werkzeugstahl liegt bei 214 kN/mm2.

1.2510 VERFAHREN

1.2842 / 1.2510 Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

Um die gewünschten Eigenschaften des 1.2510 Werkzeugstahls zu erhalten, ist eine kontrollierte Wärmebehandlung und Kühlung erforderlich.

1.2842 / 1.2510 Glühen

Erhitzen Sie den geschützten Stahl gleichmäßig auf 780 °C und kühlen Sie ihn dann im Ofen mit 15 °C pro Stunde auf 650 °C ab; danach kann der 1.2842 / 1.2510 auf Raumtemperatur an der Luft abgekühlt werden. Um den 1.2842 / 1.2510 vor der Entkohlung bzw. Aufkohlung zu schützen, sollten angemessene Schutzmaßnahmen getroffen werden.

1.2842 / 1.2510 Spannungsarmglühen

Erhitzen Sie das Werkstück nach der Vorbearbeitung auf 650 °C und halten Sie es zwei Stunden lang auf dieser Temperatur. Langsam auf 500 °C abkühlen lassen, dann kann es an der Luft beliebig weiter abgekühlt werden.

Spannungsarmglühen kann nach intensiver Bearbeitung, aber auch nach Schleifen, Schweißen, Schmieden oder Kaltumformen des 1.2842 / 1.2510 Werkzeugstahls erfolgen um innere Spannungen abzubauen.

Die Bearbeitung kann fortgesetzt oder die Härtung- und Anlassbehandlung kann begonnen werden, wenn das Spannungsarmglühen als Vorbereitung verwendet wird.

Das Spannungsarmglühen kann die Stabilität und Leistung verbessern, aber auch zu einigen dimensionalen Veränderungen führen. Weitere Informationen finden Sie im Abschnitt ‚Maßänderungen‘.

1.2842 / 1.2510 Normalisieren

Das Normalisieren dient dazu, dem Material ein gleichmäßigeres Gefüge zu verleihen, die Kornstruktur zu verfeinern, Spannungen nach der Bearbeitung abzubauen, die mechanischen Eigenschaften zu verbessern und kann als Vorbereitung für weitere Wärmebehandlungen durchgeführt werden.

Beim Normalisieren von 1.2842 / 1.2510 wird das Material gleichmäßig über die kritische Temperatur hinaus erhitzt und für kurze Zeit gehalten. Anschließend kühlen Sie das Material auf natürliche Weise an ruhender Luft ab.

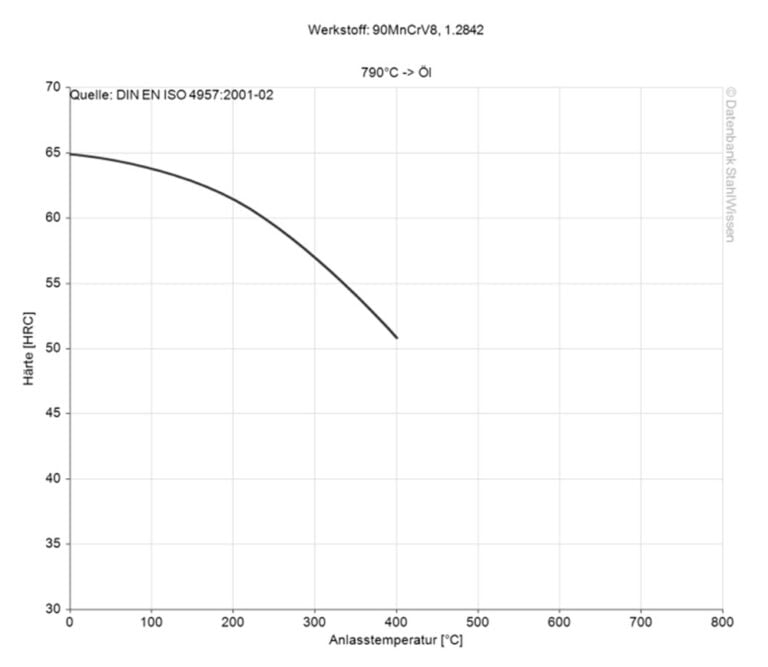

1.2842 / 1.2510 Anlassen

Die Anlasstemperatur wird je nach gewünschter Härte gewählt, zweimal angelassen und zwischen dem Anlassen auf Raumtemperatur abgekühlt. Die Anlasstemperatur sollte nicht unter 182°C fallen und Werkstücke mindestens 2 Stunden lang auf der gewählten Temperatur gehalten werden.

1.2842 / 1.2510 Kältebehandlung

Unmittelbar nach dem Abschrecken sollte das Werkstück einer Kältebehandlung von -70 bis -80 °C unterzogen und nach dem Anlassen 3 bis 4 Stunden lang gehalten werden.

Eine Kältebehandlung erhöht die Härte um 1–3 HRC. Aufgrund der Rissbildung wird von der Anwendung dieser Behandlung bei filigranen Formen abgeraten.

Im Allgemeinen wandelt die Kältebehandlung verbliebenen Austenit in Martensit um, um die Karbidstruktur und die dimensionsstabile Struktur zu verfeinern.

Durch schnelles Erwärmen oder Abkühlen können wieder Spannungen entstehen, die zu Rissen führen können.

Obwohl die Kältebehandlung viele Vorteile hat, kann sie einen Punkt erreichen, an dem sich die Vorteile in Nachteile umkehren und der 1.2842 / 1.2510 seine Stabilität verliert oder sogar zu hart werden kann.

1.2842 / 1.2510 Härten

Der 1.2842 / 1.2510 sollte beim Härten vor Entkohlung und Oxidation geschützt werden.

Vorheiztemperatur: 600 – 700 °C

Austenitisierungstemperatur: 790 – 850 °C

Halten Sie das Material für ca. 20 – 30 Minuten pro 25 mm Dicke und schrecken Sie es dann zum Abschluss ab.

1.2842 / 1.2510 Wärmebadhärten

Werkzeuge mit Austenitisierungstemperatur werden in das Wärmebad getaucht und anschließend an der Luft auf nicht weniger als 100 °C abgekühlt. Danach sofort anlassen.

1.2842 / 1.2510 Abschrecken

• Öl

• Wärmebad bei 180 – 225 °C

1.2842 / 1.2510 wird in warmen Öl auf eine Temperatur von 50 – 65 °C abgeschreckt und danach sofort angelassen. Das Abkühlen sollte gleichmäßig und mit ausreichender Geschwindigkeit erfolgen, um eine Verformung der Teile zu vermeiden, wobei jedoch übermäßiger Verzug und/oder Abschreckrisse zu berücksichtigen sind.

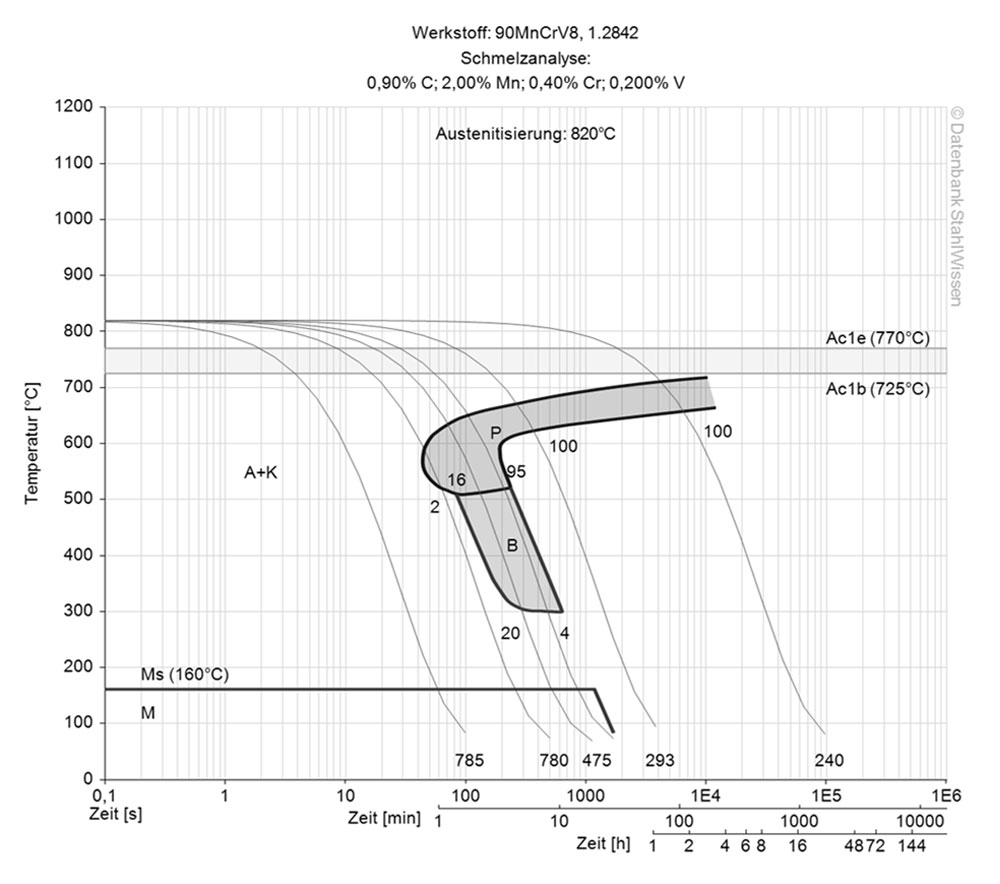

1.2842 / 1.2510 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

Das ZTU-Diagramm zeigt in der Regel die verschiedenen Phasen des Stahls sowie die Zeit und Temperatur an, zu denen bestimmte Änderungen auftreten (z. B. Perlit, Bainit und Martensit).

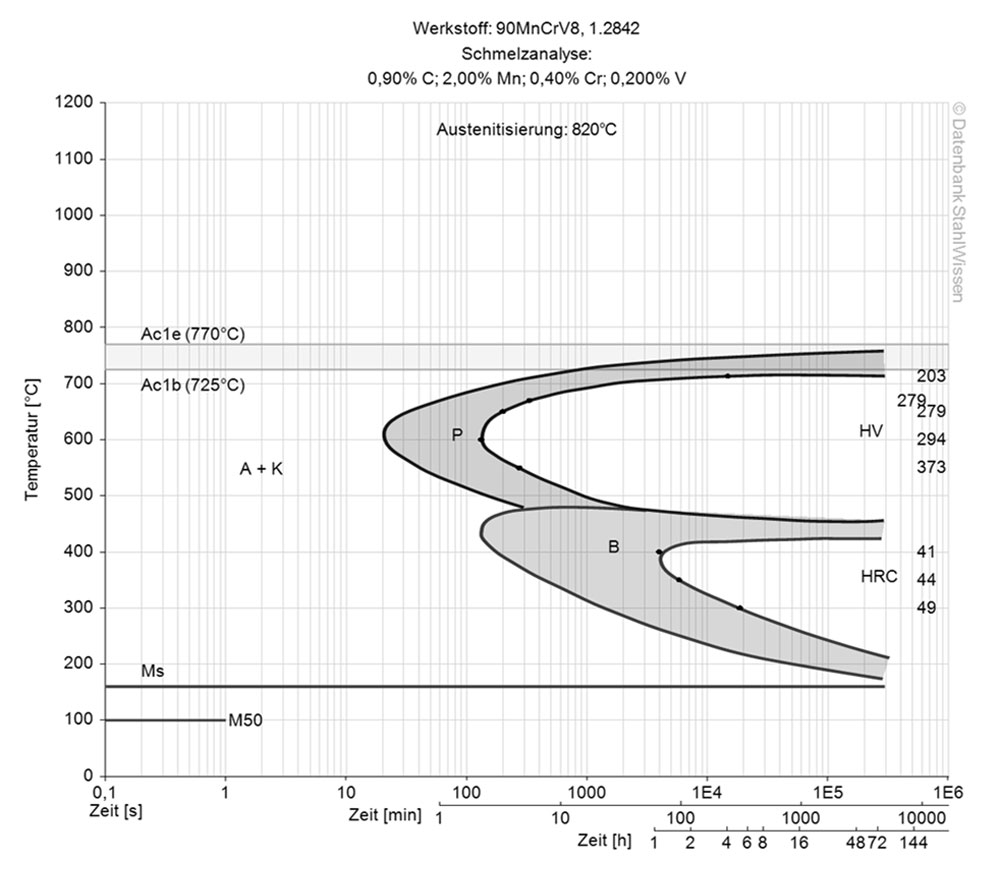

1.2842 / 1.2510 Isothermisches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

1.2842 / 1.2510 OBERFLÄCHEN-BEHANDLUNG

1.2842 / 1.2510 OBERFLÄCHENBEHANDLUNG

Eine Oberflächenbehandlung wird angewendet, um dem Material eine bessere Verschleißfestigkeit, eine bessere Korrosionsbeständigkeit oder eine verbesserte Ästhetik zu verleihen.

Folgend finden Sie einige Beispiele für mögliche Oberflächenbehandlungen für 1.2842 / 1.2510.

1.2842 / 1.2510 Nitrieren

Beim Nitrieren wird Stickstoff in die Oberfläche des 1.2842 / 1.2510 eingebracht und bildet eine harte Oberfläche, die ihm eine bessere Verschleißfestigkeit und eine bessere Lebensdauer verleiht.

1.2842 / 1.2510 Karbonitrierung

Bei diesem Verfahren werden sowohl Stickstoff als auch Kohlenstoff in die Oberflächenschicht eingebracht, um die Oberflächenhärte, die Verschleißfestigkeit sowie die Beständigkeit gegen Erweichung bei hohen Temperaturen zu verbessern.

1.2842 / 1.2510 Aufkohlung

Durch das Einbringen von Kohlenstoff in die Oberfläche des 1.2842 / 1.2510 wird eine harte Kohlenstoffschicht aufgebaut, um die Oberflächenhärte und Verschleißfestigkeit zu erhöhen.

1.2842 / 1.2510 Brünieren

Das Brünieren kann für zusätzliche Korrosionsbeständigkeit sorgen, wird jedoch am häufigsten verwendet, um die Ästhetik der Werkstücke zu verbessern, indem der Oberfläche eine schwarz-blaue Färbung verliehen wird.

1.2842 / 1.2510 PVD- und CVD Beschichtung

Beide Verfahren, das PVD- und CVD-Beschichten, bringen eine dünne Schicht auf die Oberfläche des Materials auf. Diese dünn aufgetragene harte Schicht verleiht dem Material eine verschleißfeste Beschichtung.

• PVD – physikalische Gasphasenabscheidung

• CVD – chemische Gasphasenabscheidung

1.2842 / 1.2510 BEARBEITUNG

Der 1.2842 / 1.2510 Werkzeugstahl hat eine feinkörnige Struktur und eine ausgewogene Zusammensetzung, wodurch er relativ gut bearbeitbar ist.

Wenn viel Material entfernt werden muss, wird dieser Werkstoff vorzugsweise im geglühten Zustand bearbeitet, da es schwieriger ist, 1.2842 / 1.2510 im gehärteten Zustand zu bearbeiten. Um dieses kohlenstoffreiche Material im gehärteten Zustand zu bearbeiten, sollten verschleißfeste Werkzeuge wie Hartmetallwerkzeuge verwendet werden. Außerdem können Kühl- oder Schmierstoffe dazu beitragen, die Hitze zu reduzieren und die Werkzeuglebensdauer zu verlängern. Der Werkzeugverschleiß sollte regelmäßig überwacht werden, um die Lebensdauer des Werkzeugs zu verlängern und eine präzise Bearbeitung sicherzustellen. Kühlmittel und Schmierstoffe werden, wie zuvor erwähnt, verwendet, um die Hitze zu reduzieren, da dieses Material beim Bearbeiten gehärtet werden kann.

1.2842 / 1.2510 Erodieren

1.2842 / 1.2510 Werkzeugstahl kann sowohl im geglühten Zustand als auch im gehärteten Zustand erodiert werden. Durch das Erodieren können einige durch Wärmeeinwirkung beeinträchtigte Zonen entstehen, wodurch sich die Eigenschaften in diesen Zonen im Vergleich zum restlichen Material verändern. Um die Einheitlichkeit der Eigenschaften im gesamten Material wiederherzustellen, eingebrachte Spannungen abzubauen oder das Gefüge zu verfeinern, kann der 1.2842 / 1.2510 angelassen werden.

Die Recast-Schicht kann z.B. durch Schleifen und Polieren vollständig entfernt werden.

1.2842 / 1.2510 Bearbeitungsaufmaß / Maßänderungen

Nach dem spannungsarmen Glühen sollten Maßänderungen während des Härtens und Anlassens 0,25 % pro Seite nicht überschreiten. Wenn für das Endprodukt enge Toleranzen erforderlich sind, sollten mögliche Änderungen der Materialabmessungen oder ein Aufmaß in Betracht gezogen werden.

Eine Überhitzung des Materials sollte vermieden werden, da es sonst nach dem Anlassen schrumpft. Wenn die Härtung richtig durchgeführt wird, wird das Werkstück sich leicht ausdehnen und nach dem Anlassen sehr nahe an seine ursprüngliche Größe zurückkehren.

1.2842 / 1.2510 Schmieden

Das Schmieden von 1.2842 / 1.2510 verfeinert die Kornstruktur des Materials, was wiederum die mechanischen Eigenschaften wie Zähigkeit und Lebensdauer verbessert. Außerdem kann das Schmieden zu einem gleichmäßigen und homogenen Material führen, was die allgemeinen Eigenschaften verbessern kann.

Erhitzen Sie das Material auf einen Temperaturbereich von 980 – 1000 °C und schmieden Sie es. Lassen Sie die Temperatur nicht unter 800 °C fallen, unterbrechen Sie das Schmieden und erhitzen Sie das Material bei Bedarf erneut. Kühlen Sie das Material anschließend langsam und kontrolliert, vorzugsweise im Ofen oder in Kalk oder trockener Asche, ab.

1.2842 / 1.2510 Schweißen

Beim Schweißen von Werkzeugstahl lassen sich gute Ergebnisse erzielen, wenn beim Schweißen die entsprechenden Vorsichtsmaßnahmen getroffen werden (erhöhte Arbeitstemperatur, Nahtvorbereitung, Auswahl der Zusatzwerkstoffe und Schweißverfahren). Beim Polieren oder Foto-Etching ist es notwendig, mit geeigneten Elektroden der passenden Zusammensetzung zu arbeiten.

1.2842 / 1.2510

ANWENDUNGS-MÖGLICHKEITEN

1.2842 / 1.2510 ANWENDUNGSMÖGLICHKEITEN

Zu den Anwendungen für diese Stahlgüte gehören:

• Schneid- und Stanzwerkzeuge bis zu 6 mm Dicke

• Kunststoffformen

• Kunststoffpress- und Gummipressformen

• Gravurwerkzeuge

• Umformwerkzeuge

• Messwerkzeuge

• Papiermesser

• Laminiermatrizen

• Räumnadeln

• Spindeln

• Abgratwerkzeuge

• Holzbearbeitungswerkzeuge

• Maschinenmesser

• Stempel

• Scherenmesser

• Gewindeschneidwerkzeuge

• Gewindeschneidbacken

• Strehler

• Reibahlen

• Messwerkzeuge

• Kaliber

• Führungsleisten

• Matrizen