1.2767 – AUF EINEN BLICK

Was für ein Stahl ist 1.2767?

Der 1.2767 (45NiCrMo16) hat durch die Zugabe von Nickel die Fähigkeit, auch für große Querschnitte sehr gut durchgehärtet zu werden. Mit ihrer hohen Druckfestigkeit eignet sich diese Werkzeugstahlgüte zum Beispiel für Stanz- oder anspruchsvolle Prägewerkzeuge.

Sie weist eine sehr hohe Biegefestigkeit auf, was ein Vorteil bei Verwendung als Biegeeinsätze ist. Werkzeugstahl 1.2767 lässt sich außergewöhnlich gut auf eine hochglänzende Oberfläche polieren und eignet sich daher hervorragend zur Bearbeitung von Kunststoffen, die eine hohe Oberflächengüte erfordern.

Eigenschaften

Der 1.2767 verfügt über eine einzigartige Kombination aus Verschleißfestigkeit, Zähigkeit und Härte. Diese Eigenschaften machen ihn zu einer großartigen Wahl für Anwendungen, die anspruchsvoll sind und hoch beanspruchte Komponenten verwenden. Um unerwünschte Veränderungen oder Risiken zu reduzieren, ist eine sorgfältige Abwägung der Verwendung, der erforderlichen Eigenschaften, sowie eine angemessene Wärmebehandlung und Wartung erforderlich.

• Werkzeugstahl

• Schwerpunkt Kaltarbeit

• Hohe Zähigkeit aufgrund seines Nickelgehalts

• Durchhärtbarkeit, auch bei großen Querschnitten

• Gut polierbar

• Gut ätzbar

• Gut erodierbar

• Arbeitshärte liegt bei maximal 54 HRC

• 1.2767 ist geeigneter Stahl zum Damast schmieden (Feuerschweißen)

• Nitrieren nicht üblich

Anwendungsmöglichkeiten

Mit seiner Beständigkeit, Langlebigkeit, hohen Härte und Zähigkeit sowie seiner Widerstandsfähigkeit gegen thermische Ermüdung und Rissbildung eignet sich der 1.2767 für viele Anwendungen und Branchen wie die Fertigungs-, Bearbeitungs-, Automobil-, Kunststoff-, Werkzeug- und Medizinindustrie.

• Schneidwerkzeuge

• Besteckstanzen

• Prägewerkzeuge

• Biegewerkzeuge

• Kalteinsenkwerkzeuge

• Einsenkpfaffen

• Druckleisten

• Knüppelscherenmesser

• Kunststoffformen

• Warmpresswerkzeuge (komplizierte Gravuren)

• Leichtmetallverarbeitung

• Schwermetallverarbeitung

• Ziehbacken

• Armierungen

• Kaltscherenmesser (dickstes Schneidgut)

1.2767 Stahl

45NiCrMo16 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | Ni |

|---|---|---|---|---|---|---|---|

| 0,4 - 0,5 | 0,1 - 0,4 | 0,2 - 0,5 | 0,0 - 0,03 | 0,0 - 0,03 | 1,2 - 1,5 | 0,15 - 0,35 | 3,8 - 4,3 |

Chemische Bezeichnung:

45NiCrMo16

Arbeitshärte:

50-54 HRC

Lieferzustand:

max. 260 HB

1.2767 Stahl

45NiCrMo16

PHYSIKALISCHE EIGENSCHAFTEN

Zu welchen Stahlgruppen gehört 1.2767?

• Werkzeugstahl

• Kunststoffformenstahl

• Kaltarbeitsstahl

• Warmarbeitsstahl

Ist 1.2767 Edelstahl?

Um als rostfreier Stahl eingestuft zu werden, muss eine Stahlsorte einen Massenanteil von mindestens 10,5 % Chrom aufweisen. Der 1.2767 hat einen Massenanteil von 1,2 – 1,5 % Chrom und kann daher in korrosiven oder nassen Umgebungen anlaufen.

Ist 1.2767 korrosionsbeständig?

Um korrosionsbeständig zu sein, sollte der 1.2767 mindestens 10,5 % Chrom enthalten. Da er nur 1,2 – 1,5 % Chrom enthält, gilt er nicht als korrosionsbeständiger Stahl.

Ist 1.2767 magnetisierbar?

Wie die meisten Werkzeugstähle besteht der 1.2767 aus Eisen und Kohlenstoff, das Eisen macht die Stahlgüte magnetisierbar, sogenannte ferromagnetische Stähle. Schleifen, Fräsen und Erodieren können zum Beispiel auf Maschinen mit magnetischer Haftung durchgeführt werden.

1.2767 Kaltarbeit

Kaltarbeitsstähle werden für Arbeitstemperaturen bis zu 200 °C verwendet und eignen sich beispielsweise für Anwendungen wie z. B. Formen, Schneidwerkzeuge und Kaltumformung.

1.2767 Verschleißbeständigkeit

Die Verschleißbeständigkeit des Werkzeugstahls 1.2767 wird mit 2 auf einer Skala bewertet, wobei 1 niedrig und 6 hoch ist.

1.2767 Stahl

45NiCrMo16 TECHNISCHE EIGENSCHAFTEN

Ist 1.2767 ein Messerstahl?

Werkzeugstahl 1.2767 kann zur Herstellung von Messern verwendet werden, da er eine hohe Härte, Verschleißfestigkeit und Zähigkeit aufweist, die für die Messerherstellung erforderlich sind. Aufgrund seiner hohen Härte ist er schwieriger zu schärfen, aufgrund seiner geringen Korrosionsbeständigkeit sollte er regelmäßig gewartet werden, um Korrosion vorzubeugen.

1.2767 Arbeitshärte

Die Arbeitshärte für Werkzeugstahl 1.2767 liegt bei maximal 54 HRC.

1.2767 Stahldichte

Typischerweise beträgt die Dichte von Werkzeugstahl 1.2767 7,85 g/cm3 bei Raumtemperatur.

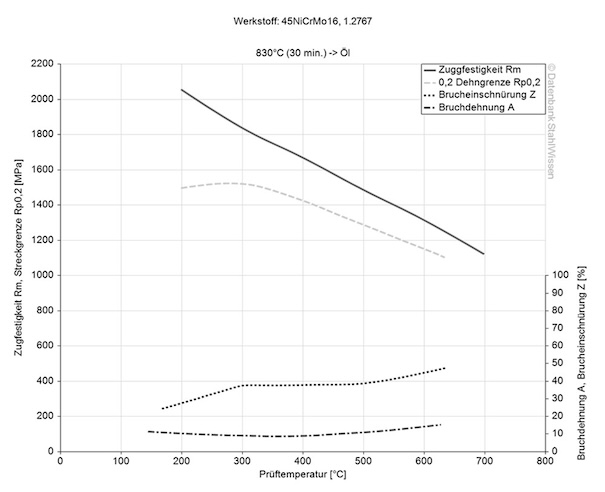

1.2767 Zugfestigkeit

1.2767 hat eine Zugfestigkeit von ca. 880 N/mm2 im Lieferzustand. Die Zugfestigkeit gibt die maximale Belastbarkeit an. Um diese Erkenntnisse zu gewinnen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.2767 Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der DIN 1.2767 eine 4 für seine Zerspanbarkeit.

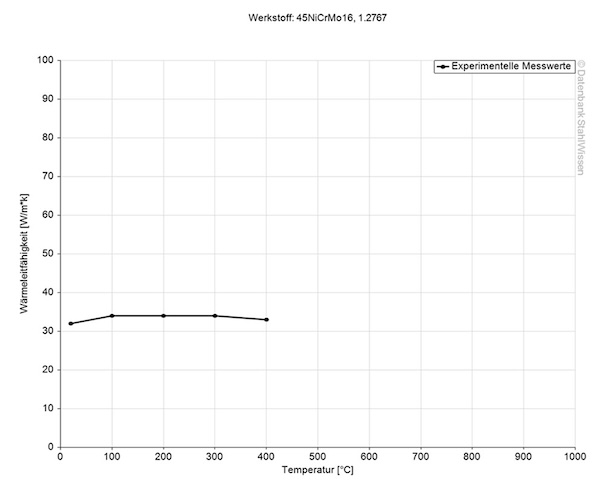

1.2767 Wärmeleitfähigkeit

Die folgende Tabelle zeigt die Wärmeleitfähigkeit von Werkzeugstahl 1.2767 bei verschiedenen Temperaturen an.

Wärmeleitfähigkeitstabelle

Wert

Bei einer Temperatur von

31,0

32 °C

34,0

150 °C

33,9

300 °C

34,1

350 °C

33,2

400 °C

31,2

500 °C

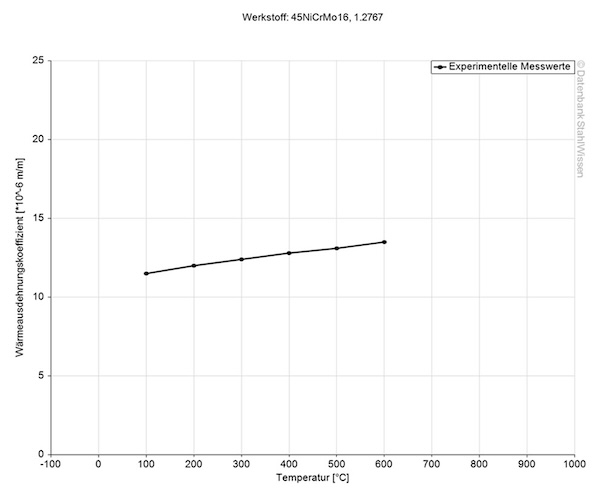

1.2767 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung oder Kontraktion bei verschiedenen Temperaturen, die für Arbeiten bei hohen Temperaturen oder bei Arbeiten mit hohen Temperaturschwankungen sehr wichtig sein können.

Mittlerer Wärmeausdehnungskoeffizient

10-6m/(m*K)

Bei einer Temperatur von

11,3

20 – 100 °C

11,9

20 – 200 °C

12,5

20 – 300 °C

12,2

20 – 350 °C

12,0

20 – 400°C

12,1

20 – 450°C

12,4

20 – 500 °C

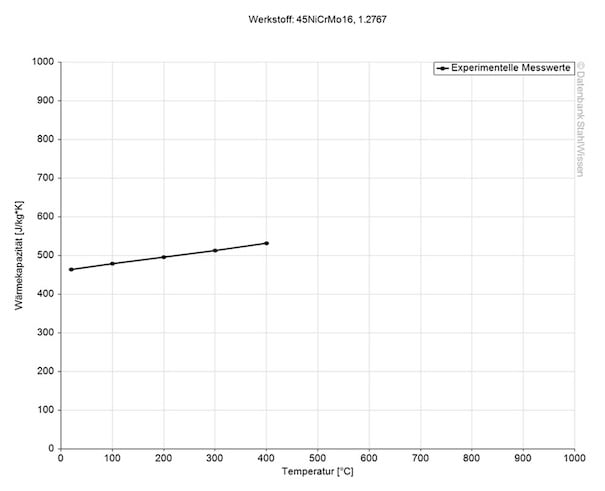

1.2767 Spezifische Wärmekapazität

Die spezifische Wärmekapazität beträgt bei Raumtemperatur 0,46 J/kg*K. Dieser Wert gibt an, wie viel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.2767 Spezifischer elektrischer Widerstand

Den spezifischen elektrischen Widerstand können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen elektrischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,3

20 °C

1.2767 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul, bzw. Elastizitätsmodul (Youngscher Modul), für 1.2767 liegt bei 210 kN/mm2.

70 WERKSTOFFE IN 33.895 STANDARDABMESSUNGEN DIREKT AB LAGER!

1.2767 Stahl

45NiCrMo16 VERFAHREN

1.2767 Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.2767 Glühen

Erhitzen Sie den 1.2767 auf eine gleichmäßige Temperatur von 610 – 650 °C, halten Sie ihn 2 – 5 Stunden lang. Danach wird das Material langsam mit einer Geschwindigkeit von 10 – 20 °C auf etwa 600 °C im Ofen abgekühlt. Danach kann die Abkühlung an der Luft fortgesetzt werden.

1.2767 Spannungsarmglühen

Erhitzen Sie die Werkstücke nach der Vorbearbeitung, dem Schleifen oder Formen gleichmäßig auf eine Temperatur von 650 °C und halten Sie diese 2 Stunden lang in einer neutralen Atmosphäre. Zum Abschluss lassen Sie die Werkstücke im Ofen langsam abkühlen. Durch die gleichmäßige und kontrollierte Erwärmung und Kühlung des 1.2767 können neue thermische Spannungen und mögliche Maßänderungen vermieden werden.

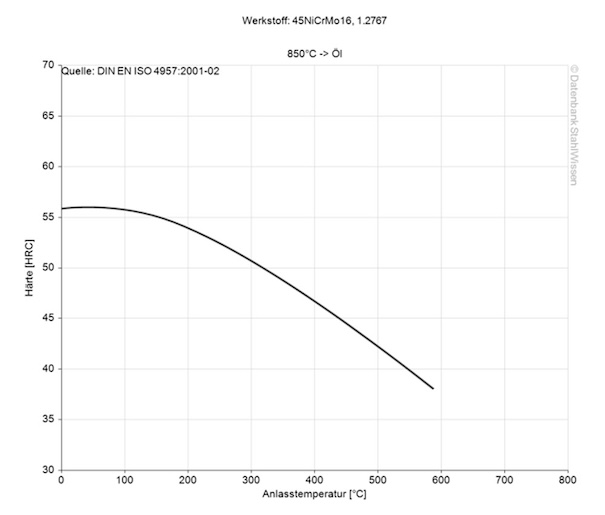

1.2767 Anlassen

Erwärmen Sie die Werkstücke unmittelbar nach dem Härten langsam auf die gewählte Anlasstemperatur. Es empfiehlt sich, die Werkstücke zweimal anzulassen und die Werkstücke zwischen den Anlass-Vorgängen auf Raumtemperatur abzukühlen.

Die gewählte Temperatur sollte mindestens 2 Stunden, oder 1 Stunde pro 25 mm Dicke, gehalten werden.

Um unerwünschte Verformungen bei Kunststoffformen zu vermeiden, sollte die Anlasstemperatur nach dem Aushärten um 50 °C höher sein als die Betriebstemperatur.

1.2767 Härten

Erhitzen Sie das Material gleichmäßig auf 650 °C, erhöhen Sie die Temperatur dann auf 840 °C und halten Sie diese 15 – 30 Minuten lang, bis die Temperatur gleichmäßig ist.

1.2767 Abschrecken

Nachfolgend sind einige Abschreckmethoden aufgeführt, die sorgfältig und unter Berücksichtigung der Eigenschaften und Anwendungen, denen sie nachkommen müssen, ausgewählt werden.

• Luft

• Warmes Öl (ca. 80 °C)

• Salzbad (300 – 400 °C)

• Gas

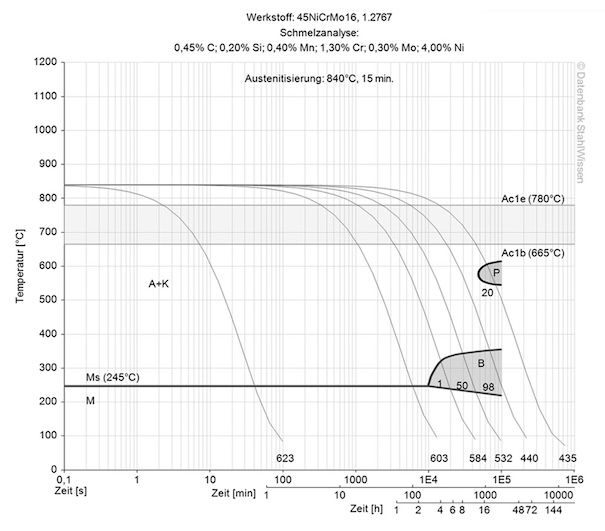

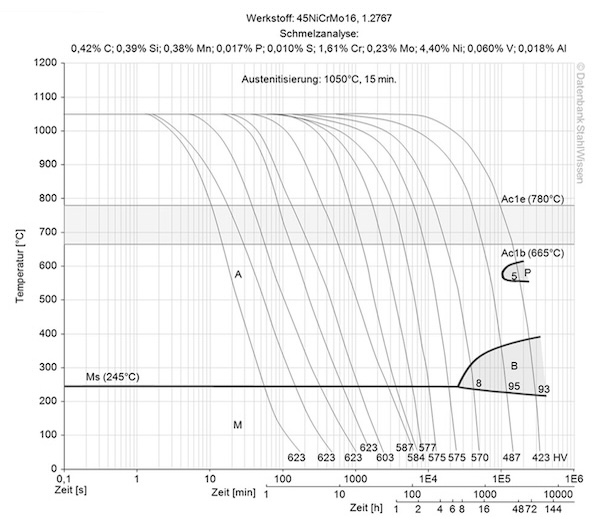

1.2767 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

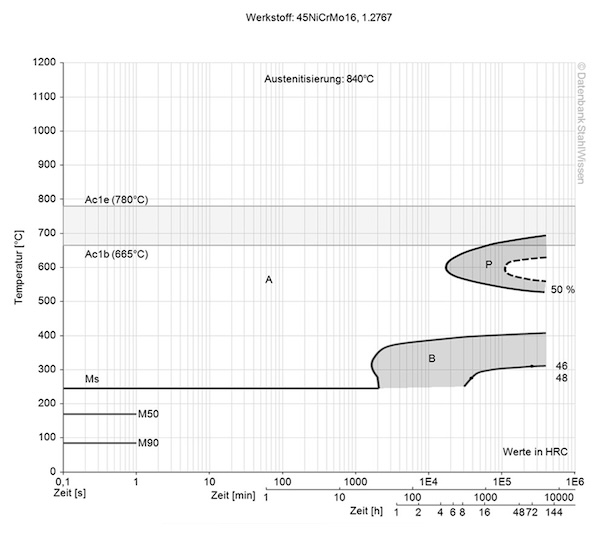

1.2767 Isothermisches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

1.2767 Stahl

45NiCrMo16 OBERFLÄCHENBEHANDLUNG

1.2767 Stahl

45NiCrMo16 OBERFLÄCHEN-

BEHANDLUNG

Für den 1.2767 Werkzeugstahl stehen verschiedene Oberflächenbehandlungen zur Verbesserung der Verschleißfestigkeit, Härte und Korrosionsbeständigkeit zur Verfügung. Die Oberflächenbehandlung sollte sorgfältig ausgewählt werden und dabei berücksichtigt werden, wo und wofür das Material verwendet wird. Nachfolgend finden Sie einige Beispiele für Oberflächenbehandlungen für 1.2767.

1.2767 Nitrieren

Beim Nitrieren diffundiert Stickstoff in die Oberfläche des Stahls und verleiht ihm eine härtere und verschleißfestere Oberfläche. Es kann die Ermüdungslebensdauer und die Korrosionsbeständigkeit des 1.2767 verbessern.

1.2767 Aufkohlung

Beim Aufkohlen diffundiert Kohlenstoff in die Oberfläche des Materials, was der Oberfläche eine höhere Härte und Verschleißfestigkeit verleiht.

1.2767 Karbonitrierung

Durch diesen Prozess diffundieren Stickstoff und Kohlenstoff in die Oberfläche des Metalls, was ihm eine höhere Härte und Verschleißfestigkeit verleiht.

1.2767 Borieren

Beim Borieren wird die Materialoberfläche mit einer sehr harten Boridschicht überzogen. Diese Praxis wird bei Werkzeugen oder Bauteilen mit hohem abrasivem Verschleiß angewendet.

1.2767 Hartverchromen

Bei diesem Verfahren wird eine Chromschicht auf die Oberfläche des Stahls aufgebracht. Die Verchromung verbessert die Verschleiß- und Korrosionsbeständigkeit.

1.2767 PVD- und CVD Verfahren

Bei beiden Verfahren wird das Material mit einer dünnen, harten Schicht überzogen. Der Prozess kann die Härte erhöhen, die Verschleißfestigkeit verbessern und die Reibung verringern.

• PVD – physikalische Gasphasenabscheidung

• CVD – chemische Gasphasenabscheidung

1.2767 Polieren

Es ist möglich, dieses Material auf Hochglanz zu polieren. Dazu sind mehrere Poliervorgänge notwendig.

Vor dem Polieren sollte sicher gestellt werden, dass Werkstück, Werkzeug und der Arbeitsbereich frei von Partikeln und Staub sind. Kleinstpartikel und Staubkörner können ungebetene Schäden (Pitting) an der Oberfläche des Werkstückes hinterlassen und Eintrittspunkt für größere Beschädigungen, wie z.B. Lochfraß oder Rissbildung werden, aber auch tiefe Kratzer verursachen, die nicht nur unansehnlich sind, sondern das Werkstück im schlimmsten Fall unbrauchbar machen können.

Die richtigen Polierscheiben,-steine und -paste können ein glänzendes Ergebnis erzeugen.

1.2767 Stahl

45NiCrMo16 BEARBEITUNG

1.2767 Erodieren

Erodieren wird bei Werkstücken verwendet, die aus einem einzelnen Stück gefertigt sind, zum Schneiden von Formen, oder bei der Herstellung komplizierter und filigraner Formen und scharfer Kanten. Durch die Auswahl des richtigen Erodier Prozesses, der richtigen Elektrode und der richtigen Parameter können die vorher genannten Formen und Kanten erreicht werden. Die Recast-Schicht kann durch Schleifen und Polieren vollständig entfernt werden.

1.2767 Maßänderungen

Diese Stahlsorte kann sich, wie die meisten Metalle, beim Erhitzen oder Abkühlen zusammenziehen und ausdehnen. Auch bei Phasenwechseln, aufgrund von Eigenspannungen und bei der Entkohlung, kann es zu Maßänderungen kommen, die sich auf die Eigenschaften dieser Stahlsorte auswirken können.

Kontrolliertes Erhitzen und Abkühlen, Spannungsabbau und die Vermeidung von Überhitzung können das Risiko von Thermoschocks und unerwünschten Maßänderungen, wie Verzug oder Verformung, aber auch Rissbildung verringern, was möglicherweise dazu führt, dass ein Projekt von vorne begonnen werden muss.

1.2767 Schmieden

Erhitzen Sie das Material langsam und gleichmäßig auf einen Temperaturbereich von 850 – 1050 °C. Halten Sie die Temperatur und kühlen die Werkstücke danach langsam im Ofen auf 600 °C ab. Dann kann der 1.2767 weiter an der Luft abgekühlt werden.

1.2767 Schweißen

Aufgrund von Rissbildung und mechanischen Eigenschaftsveränderungen im Schweißbereich sollte das Schweißen dieser Werkstoffgüte vermieden werden. Wenn das Schweißen unvermeidbar ist, sollte das Material im geglühten Zustand geschweißt werden. Es wird eine Wärmevor- und -nachbehandlung empfohlen.

1.2767 Schleifen

Wählen Sie die richtige Schleifscheibe aus und stellen Sie mit geeigneten Abrichtwerkzeugen sicher, dass sie immer in gutem Zustand ist.

1.2767 Stahl

45NiCrMo16

ANWENDUNGSMÖGLICHKEITEN

1.2767 Stahl

45NiCrMo16

ANWENDUNGS-

MÖGLICHKEITEN

Mit seiner Beständigkeit, Langlebigkeit, hohen Härte und Zähigkeit sowie seiner Widerstandsfähigkeit gegen thermische Ermüdung und Rissbildung eignet sich der 1.2767 für viele Anwendungen und Branchen wie die Fertigungs-, Bearbeitungs-, Automobil-, Kunststoff-, Werkzeug- und Medizinindustrie.

Konkrete Anwendungsbeispiele

• Schneidwerkzeuge

• Besteckstanzen

• Prägewerkzeuge

• Biegewerkzeuge

• Kalteinsenkwerkzeuge

• Einsenkpfaffen

• Druckleisten

• Knüppelscherenmesser

• Kaltscherenmesser (dickstes Schneidgut)

• Kunststoffformen

• Warmpresswerkzeuge (komplizierte Gravuren)

• Leichtmetallverarbeitung

• Schwermetallverarbeitung

• Ziehbacken

• Armierungen