1.2067 / 1.3505 – AUF EINEN BLICK

Was für ein Stahl ist 1.2067 / 1.3505?

Der 1.2067 / 1.3505 ist ein ölhartender Werkzeugstahl mit guter Verschleißfestigkeit, Schlagzähigkeit, Schnitthaltigkeit und hoher Zähigkeit. Diese Stahlgüte hat eine gute Härtbarkeit, allerdings mit einer geringen Einhärtungstiefe.

Eigenschaften

Der 1.2067 / 1.3505 findet seinen Einsatz in vielen verschiedenen Gebieten, von Kugellagern bis Messern. Er bietet eine gute Balance zwischen Härte, Verschleißbeständigkeit und Zähigkeit und verleiht ihm dadurch Flexibilität und eine gute Haltbarkeit.

• Universal einsetzbar

• Mittellegierter Kaltarbeitsstahl (hohe Härteannahme)

• Geringe Einhärtungstiefe

• Gute Verschleißfestigkeit

• Gute Zähigkeit

• Der 1.2067 gehört zur Familie 1.3505

(Wälz- und Kugellagerstahl)

Anwendungsmöglichkeiten

Der 1.2067 / 1.3505 findet in einer Vielzahl von Industrien seinen Einsatz. So zum Beispiel in der Holz- und Papierindustrie für Papierschneider und Kreissägeblätter. Wegen seiner guten Maßhaltigkeit wird er auch für Messwerkzeuge wie Messschieber verwendet.

Konkrete Anwendungsbeispiele:

• Bohrer

• Gewindeschneidwerkzeuge

• Drehbankspitzen

• Fräser

• Reibahlen

• kleine Schnittplatten

• Druckrollen

• Kaltwalzen

• Messwerkzeuge

• Kaltpilgerwalzen

• Kaltpilgerbacken

• Lehren

• Dorne

• Holzbearbeitungswerkzeuge

• Kaltfließpresswerkzeuge

• Bördelrollen

• Scherenmesser

• Rollscherenmesser

• Wälzlager

• Kugellager (bis mittlere bis große Abmessungen)

1.2067 / 1.3505 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | Ni |

|---|---|---|---|---|---|---|---|

| 0,95 - 1,1 | 0,15 - 0,35 | 0,2 - 0,4 | 0,0 - 0,025 | 0,0 - 0,025 | 1,35 - 1,6 | 0,0 - 0,1 | 0,0 - 0,4 |

Chemische Bezeichnung:

102Cr6 / 100Cr6

Arbeitshärte:

60-64 HRC

Lieferzustand:

max. 223 HB

1.2067 / 1.3505 PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.2067 / 1.3505?

• Werkzeugstahl

• Kaltarbeitsstahl

1.2067 vs. 1.3505

Beide Werkstoffe eigenen sich für hochbeanspruchte Lagerkomponenten aber auch für hochbeanspruchte Werkzeuge wie Gewindeschneidwerkzeuge oder Fräser.

Mit einem leicht höheren Massenanteil an Kohlenstoff erreicht der 1.2067 eine höhere Härte im Vergleich mit dem 1.3505 und durch seine höhere Härte ist der 1.2067 auch ein wenig verschleißfester. Der 1.3505 kann jedoch besser bearbeitet werden als der 1.2067.

Letztendlich entscheidet der Einsatzbereich und die dazu benötigten Eigenschaften welche dieser zwei Stahlgüten eingesetzt wird.

Ist ein 1.2067 / 1.3505 Edelstahl?

Der 1.2067 / 1.3505 ist kein Edelstahl. Um als Edelstahl klassifiziert zu werden, muss ein Stahl einen Massenanteil von mindestens 10,5 % Chrom aufweisen. Die Güte hat einen Massenanteil von 1,35 – 1,6 % und kann damit nicht als Edelstahl im klassischen Sinn bezeichnet werden.

Ist 1.2067 / 1.3505 korrosionsbeständig?

Um als korrosionsbeständig eingestuft zu werden, muss eine Stahlgüte ein Mindestgehalt von 10.5% Chrom aufweisen. Da der 1.2067 / 1.3505 nur einen Massenanteil von 1,35 – 1,6% hat, ist dieser Anteil nicht genug, um ihm eine Korrosionsbeständigkeit zu geben.

Der 1.2067 / 1.3505 weist eine gewisse Korrosionsbeständigkeit auf und korrodiert, wenn er korrosiven Umgebungen oder Feuchtigkeit ausgesetzt wird. Um diese Güte vor Korrosion zu schützen, kann sie beschichtet werden oder die Oberfläche kann zusätzlich gegen Korrosion behandelt werden, wie im Abschnitt Oberflächenbehandlung beschrieben.

Ist 1.2067 / 1.3505 magnetisierbar?

Der Werkzeugstahl 1.2067 / 1.3505 ist ferromagnetisch und eignet sich daher für die Magnetspanntechnik.

1.2067 / 1.3505 Verschleißbeständigkeit

Der Werkzeugstahl 1.2067 / 1.3505 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 4 für seine Verschleißbeständigkeit.

1.2067 / 1.3505 TECHNISCHE EIGENSCHAFTEN

Ist der 1.2067 / 1.3505 ein Messerstahl?

Der Werkzeugstahl 1.2067 / 1.3505 hat eine gute Balance zwischen Verschleißbeständigkeit, Härte und Zähigkeit. Messer, die aus diesem Werkstoff hergestellt werden, weisen eine gute Schneidhaltigkeit und Bruch- und Splittersicherheit bei normalem Gebrauch auf. Da die Korrosionsbeständigkeit des 1.2067 / 1.3505 nicht hoch genug ist, um Rost zu verhindern, wird empfohlen, den Stahl nur minimal feuchten und korrosiven Umgebungen auszusetzen. Regelmäßige Wartung kann Rost und dem stumpf werden von Klingen vorbeugen.

1.2067 / 1.3505 Arbeitshärte

Die Arbeitshärte für den Werkstoff 1.2067 / 1.3505 liegt bei 60 – 64 HRC.

1.2067 / 1.3505 Stahldichte

Typischerweise beträgt die Dichte von 1.2067 / 1.3505 Werkzeugstahl 7,85 g/cm3 bei Raumtemperatur.

1.2067 / 1.3505 Zugfestigkeit

Die Zugfestigkeit für 1.2067 / 1.3505 Werkzeugstahl liegt bei ca. 750 N/mm2. Dieser Wert ist das Ergebnis eines Zugversuchs, der aufzeigt, wieviel Kraft erforderlich ist, bevor das Material beginnt, sich zu dehnen oder zu verformen, bevor es bricht.

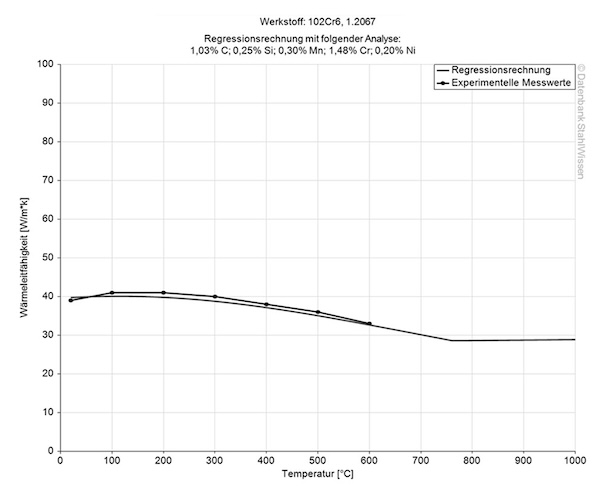

1.2067 / 1.3505 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für Werkzeugstahl 1.2067/1.3505 liegt bei 33,0 W/(m*K) bei Raumtemperatur

Wärmeleitfähigkeit

Wert W/(m*K)

Temperatur

33,0

20 °C

32,2

350 °C

31,4

700 °C

1.2067 / 1.3505 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

10-6m/(m*K)

Bei einer Temperatur von

12,3

20 – 100 °C

13,4

20 – 200 °C

13,7

20 – 300 °C

14,1

20 – 400 °C

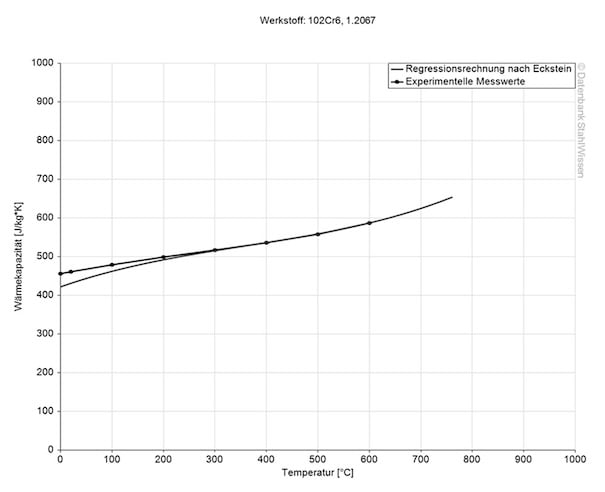

1.2067 / 1.3505 Spezifische Wärmekapazität

Die spezifische Wärmekapazität des 1.2067 / 1.3505 bei Raumtemperatur beträgt 0,439 J/g • K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

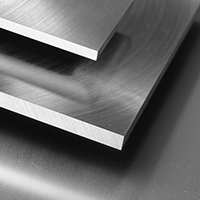

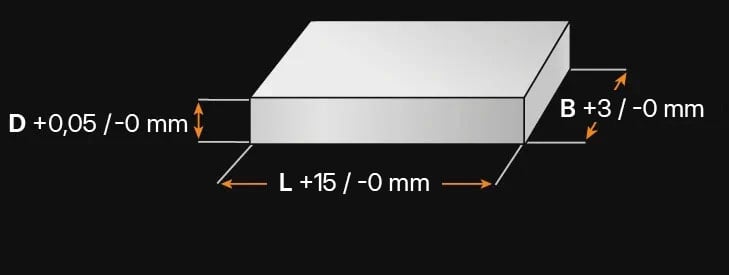

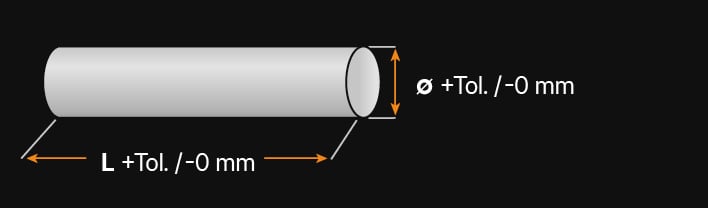

HÖCHSTE PRÄZISION!

1.2067 / 1.3505 VERFAHREN

1.2067 / 1.3505 Glühen

Der Werkstoff 1.2067 / 1.3505 wird gleichmäßig auf eine Temperatur von 710 – 750 °C erhitzt und wird dann mindestens 2 Stunden oder 1 Stunde pro 25 mm Dicke gehalten. Um diesen Vorgang zu beenden, wird das Material im Ofen um je 10 °C pro Stunde auf eine Temperatur von 540 °C heruntergekühlt, dann kann das Material weiter an der Luft abkühlen.

Für eine verbesserte Zerspanbarkeit lassen Sie das Material bis auf 675 °C im Ofen abkühlen, halten dann diese Temperatur für weitere 8 Stunden und lassen es danach an der Luft abkühlen.

1.2067 / 1.3505 Spannungsarmglühen

Um das Material von inneren Spannungen zu befreien, wird es gleichmäßig auf eine Temperatur von 600 – 650 °C erwärmt und 1 – 2 Stunden bei dieser Temperatur gehalten. Zum Schluss wird das Material bis auf eine Temperatur von 480 °C im Ofen abgekühlt und kann dann an der Luft weiter abgekühlt werden, bis die Umgebungstemperatur erreicht ist.

1.2067 / 1.3505 Normalisieren

Um den 1.2067 / 1.3505 zu normalisieren, muss das Material auf eine Temperatur von 870 – 900 °C gleichmäßig erwärmt werden. Der Vorgang wird mit dem Abkühlen an der Luft beendet.

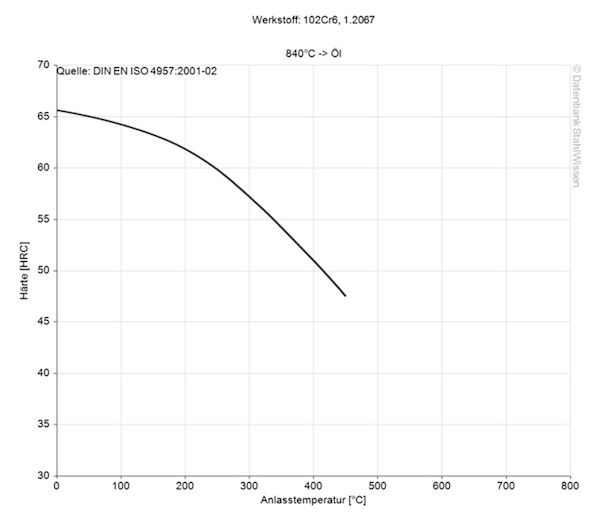

1.2067 / 1.3505 Anlassen

Nach dem Abschrecken kann der 1.2067 / 1.3505 sehr hart und spröde sein. Um das Gleichgewicht zwischen Härte und Zähigkeit wiederherzustellen, sollte das Material angelassen werden. Dazu wird das Material auf die gewünschte Temperatur gebracht und dort für 1 Stunde pro 25 mm Dicke gehalten und dann auf Raumtemperatur abgekühlt.

In einem Temperaturbereich von 230 – 430 °C kann der 1.2067 / 1.3505 angelassen werden, ohne spröde zu werden. Um innere Spannungen bei Werkstücken mit einem Querschnitt mit mehr als 150 mm oder zur Verbesserung der Stabilität von Werkzeugen nach dem Erodieren zu minimieren, wird empfohlen, das Material 8 – 10 Stunden zu halten.

1.2067 / 1.3505 Härten

Der 1.2067 / 1.3505 wird gleichmäßig auf eine Temperatur von 830 – 850 °C erwärmt und auf dieser Temperatur für 65 Minuten pro 25 mm Dicke gehalten. Um einen Härteverlust zu verhindern, wird das Material schnell aus dem Ofen in das bereitstehende Öl transferiert.

1.2067 / 1.3505 Abschrecken

Die Wahl des Abschreckmediums und der Abschreckgeschwindigkeit kann entscheidend sein. Ein ungleichmäßiges Abschrecken kann zu Verzug oder Rissbildung führen. Nachfolgend sind die Abschreckmedien für Werkzeugstahl 1.2067 / 1.3505 aufgeführt.

• Wasser für eine Temperatur von bis zu 830 °C und darüber mit den folgenden Medien:

• Öl, 180 – 220 °C

• Warmbad, 180 – 220 °C

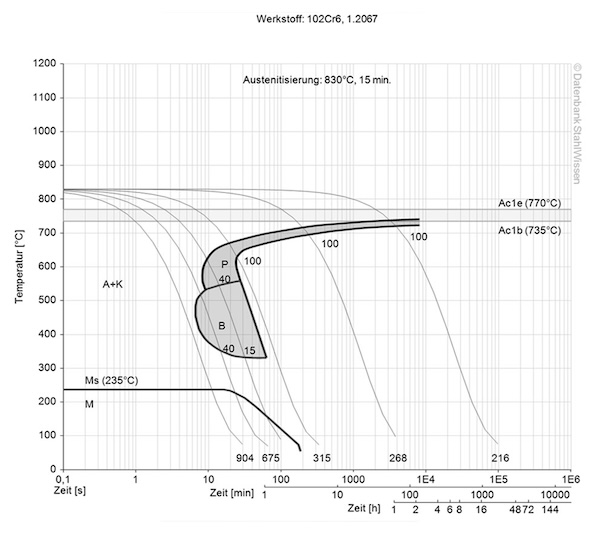

1.2067 / 1.3505 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

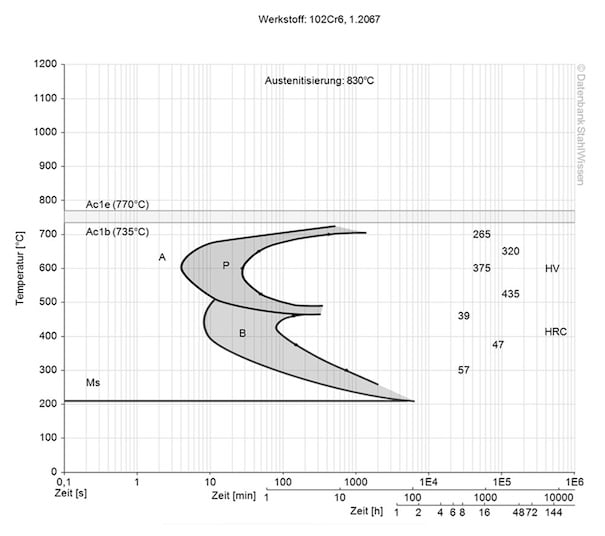

1.2067 / 1.3505 Isothermisches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

1.2067 / 1.3505 OBERFLÄCHEN-

BEHANDLUNG

1.2067 / 1.3505 OBERFLÄCHENBEHANDLUNG

Die Wahl der Oberflächenbehandlung hängt von den Anforderungen, der Umgebung in der die Werkstücke/Werkzeuge gebraucht werden, den benötigten Eigenschaften und der zu erwartenden Belastungen ab. Nachfolgend ein paar Beispiele für mögliche Oberflächenbehandlungen.

1.2067 / 1.3505 Nitrieren

Beim Nitrieren wird Stickstoff in die Materialoberfläche diffundiert, um ihm eine härtere Oberfläche zu verleihen. Dieses Verfahren kann auch die Korrosionsbeständigkeit dieses Werkstoffs verbessern. Als ein Verfahren, das bei niedrigen Temperaturen ausgeführt wird, ist die Möglichkeit von Verzug gering. Bei diesem Verfahren ist Vorsicht geboten, da das Material brüchig werden kann, wenn es nicht korrekt durchgeführt wird.

1.2067 / 1.3505 Karbonitrierung

Bei diesem Verfahren wird Kohlenstoff in die Oberfläche eingebracht, um die Verschleißfestigkeit und Oberflächenhärte zu erhöhen. Da es sich um ein Hochtemperaturverfahren handelt ist Vorsicht geboten, da es die allgemeinen Materialeigenschaften verändert und sich das Material verziehen kann.

1.2067 / 1.3505 Brünieren

Brüniert wird häufig aus ästhetischen Gründen, da dieses Verfahren bei z.B. Werkzeugen oder auch Waffen eine matte blau-schwarze Färbung verleiht und die Reflexion von Licht reduziert.

1.2067 / 1.3505 Kugelstrahlen

Kugelstrahlen ist eine Aufprallbehandlung, bei der mehrere Hochgeschwindigkeitsschüsse auf die Materialoberfläche gestrahlt werden und kleine Vertiefungen hinterlassen, die die Zugspannung auf der Oberfläche durch eine Druckschicht ersetzen. Dadurch verfestigt sich das Material und die Oberfläche wird widerstandsfähiger, was Ermüdungserscheinungen vorbeugt und Form und Gewicht der Teile optimieren kann.

1.2067 / 1.3505 PVD- und CVD-Verfahren

Das PVD (Physical Vapor Deposition) und CVD-Verfahren (Chemical Vapor Deposition) bringt eine dünne Schicht auf das Material auf, um die Verschleißbeständigkeit zu verbessern und die Reibung zu reduzieren.

- PVD – physikalische Gasphasenabscheidung

- CVD – chemische Gasphasenabscheidung

1.2067 / 1.3505 BEARBEITUNG

1.2067 / 1.3505 Erodieren

Erodiert wird ein Material, um komplizierte und filigrane Formen aus einem Material herauszuarbeiten, oder um sehr enge Toleranzen zu erzielen. Mit den richtigen Parametern und Elektroden ist das Herausarbeiten solcher Formen möglich. Die Mikrostruktur des 1.2067 / 1.3505 kann durch die Hitze beeinflusst und verändert werden, die beim Erodieren entsteht. Nach dem Erodieren sollte die Recast-Schicht, eine dünne weiße Schicht, durch Schleifen und Polieren entfernt werden, andernfalls kann diese die Lebensdauer und Leistung der Werkstücke beeinträchtigen.

Eine Wärmebehandlung, um innere Spannung abzubauen und die gewünschten Eigenschaften wiederherzustellen, sollte in Erwägung gezogen werden.

1.2067 / 1.3505 Bearbeitungsaufmaß / Maßänderungen

Wie alle Materialien dehnt sich auch der Werkstoff 1.2067 / 1.3505 bei Erwärmung aus und zieht sich bei Abkühlung zusammen. Eine ungleichmäßige Erwärmung oder Abkühlung kann zu Verzug oder Deformation führen.

Maßänderungen können bei Phasenwechsel, Spannungsabbau, Kornwachstum oder Entkohlung auftreten. Zur Vermeidung von Maßänderungen ist es wichtig, präzise Temperaturen und Abkühlmethoden sowie ein präzises Verfahren zum Abbau von Spannungen anzuwenden, ohne die Eigenschaften zu beeinträchtigen und Maßänderungen zu verursachen. Ausrüstung/Maschinen sollten regelmäßig gewartet werden, damit sie nach den höchstmöglichen Standards arbeiten können.

1.2067 / 1.3505 Schweißen

Der Werkstoff 1.2067 / 1.3505 ist zum Schweißen nicht geeignet.

1.2067 / 1.3505 ANWENDUNGS-

MÖGLICHKEITEN

1.2067 / 1.3505 ANWENDUNGSMÖGLICHKEITEN

Der 1.2067 / 1.3505 findet in einer Vielzahl von Industrien seinen Einsatz. So zum Beispiel in der Holz- und Papierindustrie für Papierschneider und Kreissägeblätter. Wegen seiner guten Maßhaltigkeit wird er auch für Messwerkzeuge wie Messschieber verwendet.

Konkrete Anwendungsbeispiele

• Bohrer

• Gewindeschneidwerkzeuge

• Drehbankspitzen

• Fräser

• Reibahlen

• kleine Schnittplatten

• Druckrollen

• Kaltwalzen

• Messwerkzeuge

• Kaltpilgerwalzen

• Kaltpilgerbacken

• Lehren

• Dorne

• Holzbearbeitungswerkzeuge

• Kaltfließpresswerkzeuge

• Bördelrollen

• Scherenmesser

• Rollscherenmesser

• Wälzlager

• Kugellager (bis mittlere bis große Abmessungen)