1.2083 ESU RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr |

|---|---|---|---|---|---|

| 0,36 - 0,42 | 0,0 - 1,0 | 0,0 - 1,0 | 0,0 - 0,03 | 0,0 - 0,03 | 12,5 - 14,5 |

Chemische Bezeichnung:

X40Cr14

Arbeitshärte:

50-55 HRC

Lieferzustand:

max. 241 HB

1.2083 ESU PHYSIKALISCHE EIGENSCHAFTEN

Welche Art von Stahl ist der 1.2083 ESU?

1.2083 ESU Werkzeugstahl (ESU = Elektro-Schlacke-Umschmelzverfahren) ist ein korrosionsbeständiger Kaltarbeitsstahl. Er gehört zu den Kunststoffformenstählen und hat mit einem hohen Chromgehalt eine sehr gute Korrosionsbeständigkeit (auch im gehärteten Zustand) und eine gute Verschleißfestigkeit.

Der X40Cr14 ESU lässt sich leicht bearbeiten und ist aufgrund der Reinheit des ESU-Materials gut polierbar. Mit hoher Druckfestigkeit und hoher Verschleißfestigkeit eignet sich der verzugsarme Durchhärter für Spritzgießformen aller Art, bei denen eine gute Beständigkeit gegen chemisch aggressive Kunststoffe erforderlich ist.

Durch das Umschmelzverfahren erhält dieser Stahl einen sehr geringen Anteil an Einschlüssen, so dass er z. B. für Linsenformen oder zum Fotoätzen mit einer Hochglanzoberfläche benutzt werden kann.

Zu welchen Stahlgruppen gehört 1.2083 ESU?

• Werkzeugstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Kaltarbeitsstahl

• Kunststoffformenstahl

Warum ESU Material?

Elektro-Schlacke-Umschmelzen oder ESU, auch bekannt als Elektro-Fluss-Umschmelzen, ist ein Verfahren, bei dem Stahl umgeschmolzen wird und durch eine Schlacke läuft, die Schwefel und Verunreinigungen aus dem Stahl entfernt. Zurück bleibt ein Stahl mit einem höheren Reinheitsgrad und einem feineren, homogenen Gefüge. Die Verringerung der Verunreinigungen im Stahl verleiht diesem eine höhere Integrität, da es weniger Schwachstellen gibt. ESU Stahl kann bessere mechanische Eigenschaften aufweisen, wie z. B. eine höhere Zugfestigkeit, Streckgrenze, Zähigkeit, Verschleißfestigkeit, bessere Oberflächenbeschaffenheit und längere Werkzeuglebensdauer.

Speziell für den 1.2083 ESU, einen bereits korrosionsbeständigen Stahl, verbessert das ESU-Verfahren die Korrosionsbeständigkeit durch die Reduzierung von Einschlüssen und anderen Verunreinigungen.

Ist der 1.2083 ESU ein Edelstahl?

Ja, der 1.2083 ESU ist ein Edelstahl. Um als Edelstahl eingestuft zu werden, muss das Material mindestens 10,5 % Chrom enthalten, der 1.2083 ESU hat 12,5 – 14,5 % Chrom.

Ist 1.2083 ESU Stahl korrosionsfrei?

Mit einem Massenanteil von 12,5 – 14,5 % Chrom ist der Werkzeugstahl 1.2083 ESU korrosionsbeständig.

1.2083 ESU Allgemeine Korrosionsbeständigkeit

1.2083 ESU ist korrosionsbeständig in Wasser, Dampf, milden organischen Säuren, verdünnten Lösungen von Nitraten, Karbonaten und anderen Salzen.

Ist der 1.2083 ESU Werkzeugstahl magnetisierbar?

Ja, der 1.2083 ESU ist generell magnetisch und im gehärteten Zustand sogar noch stärker als im geglühten Zustand. Diese Stahlgüte ist für die Magnetspanntechnik geeignet.

1.2083 ESU Kaltarbeit

Die Kaltumformung von 1.2083 ESU muss sorgfältig durchgeführt werden, um Rissbildung zu vermeiden. Die Kaltbearbeitung dieses Materials kann seine Härte und Festigkeit erhöhen.

1.2083 ESU Verschleißbeständigkeit

Der 1.2083 ESU erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 4 für seine Verschleißbeständigkeit.

1.2083 ESU TECHNISCHE EIGENSCHAFTEN

Ist Werkzeugstahl 1.2083 ESU ein Messerstahl?

Ja, Werkstoff 1.2083 ESU kann für die Herstellung von Messern verwendet werden. Aufgrund seiner hohen Reinheit, Zähigkeit, Korrosionsbeständigkeit und Schnitthaltigkeit eignet sich der 1.2083 ESU für die Messerherstellung. Obwohl diese Stahlgüte eine gute Korrosionsbeständigkeit aufweist, verlängert regelmäßige Wartung, Reinigung und Trocknung die Lebensdauer und Leistung der Messer, die aus dieser Güte hergestellt wurden.

1.2083 ESU Arbeitshärte

Die Arbeitshärte für Werkzeugstahl 1.2083 ESU liegt in einem Bereich von 50 – 55 HRC.

1.2083 ESU Stahldichte

Die Dichte von Werkzeugstahl 1.2083 ESU liegt bei einer Temperatur von 20 °C bei einem Wert von 7,8 g/cm³.

1.2083 ESU Zugfestigkeit

Der Werkzeugstahl 1.2083 ESU hat bei Auslieferung eine Zugfestigkeit von ca. 815 N/mm2. Um diesen Wert zu erreichen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.2083 ESU Streckgrenze

Die Streckgrenze gibt an, wieviel Belastung erforderlich ist, um eine plastische Verformung herbeizuführen und wann der Punkt erreicht ist, an dem das Material nicht mehr in seine ursprüngliche Form zurückkehrt, nachdem die Belastung entfernt wurde. Es bleibt dann entweder in der fehlgeformten Form oder bricht.

Die Streckgrenze für diesen Werkzeugstahl liegt bei 1600 N/mm2.

1.2083 ESU Zerspanbarkeit

Der Werkstoff 1.2083 ESU erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 4 für seine Zerspanbarkeit.

1.2083 ESU Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für Werkstoff 1.2083 ESU bei einer Temperatur von 23 °C liegt bei 22,6W/(m*K).

Wärmeleitfähigkeit

Wert W/(m*K)

Temperatur

22,6

23 °C

24,0

150 °C

24,6

300 °C

24,9

350 °C

24,4

400 °C

23,7

500 °C

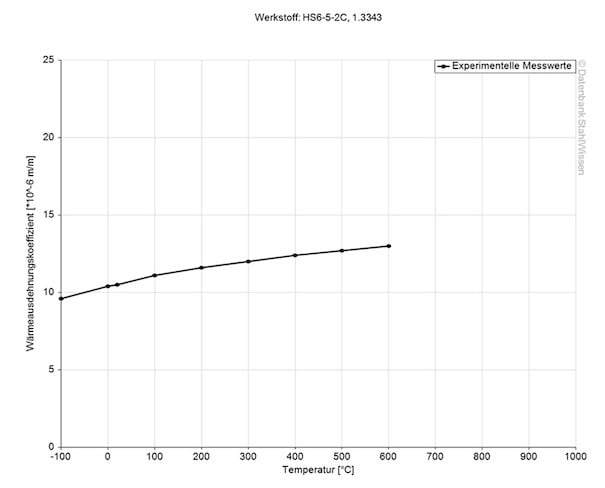

1.2083 ESU Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

11,1

20 – 100 °C

11,6

20 – 200 °C

12,0

20 – 300 °C

12,3

20 – 350 °C

12,4

20 – 400 °C

12,5

20 – 450 °C

12,6

20 – 500 °C

1.2083 ESU Spezifische Wärmekapazität

Die spezifische Wärmekapazität von 1.2083 liegt bei 0,46 J/kg*K bei Raumtemperatur. Dieser Wert zeigt an, wieviel Wärme benötigt wird, um eine bestimmte Materialmenge um 1 Kelvin zu erwärmen.

1.2083 ESU Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von 1.2083 ESU an.

Wert (Ohm*mm²)/m

Bei einer Temperatur von

0,6

20 °C

Spezifischer elektrischer Widerstand

HÖCHSTE FLEXIBILITÄT – DAS IST €CO-PRÄZ®!

1.2083 ESU VERFAHREN

1.2083 ESU Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.2083 ESU Glühen

Das Material gleichmäßig auf 890 °C erhitzen. Danach langsam im Ofen auf 650 °C abkühlen und anschließend an der Luft auf Raumtemperatur abkühlen lassen.

1.2083 ESU Spannungsarmglühen

Nach der Bearbeitung von 1.2083 ESU wird das Material gleichmäßig auf 650 °C erhitzt und 2 Stunden gehalten. Danach im Ofen auf 500 °C, und dann weiter an der Luft abkühlen.

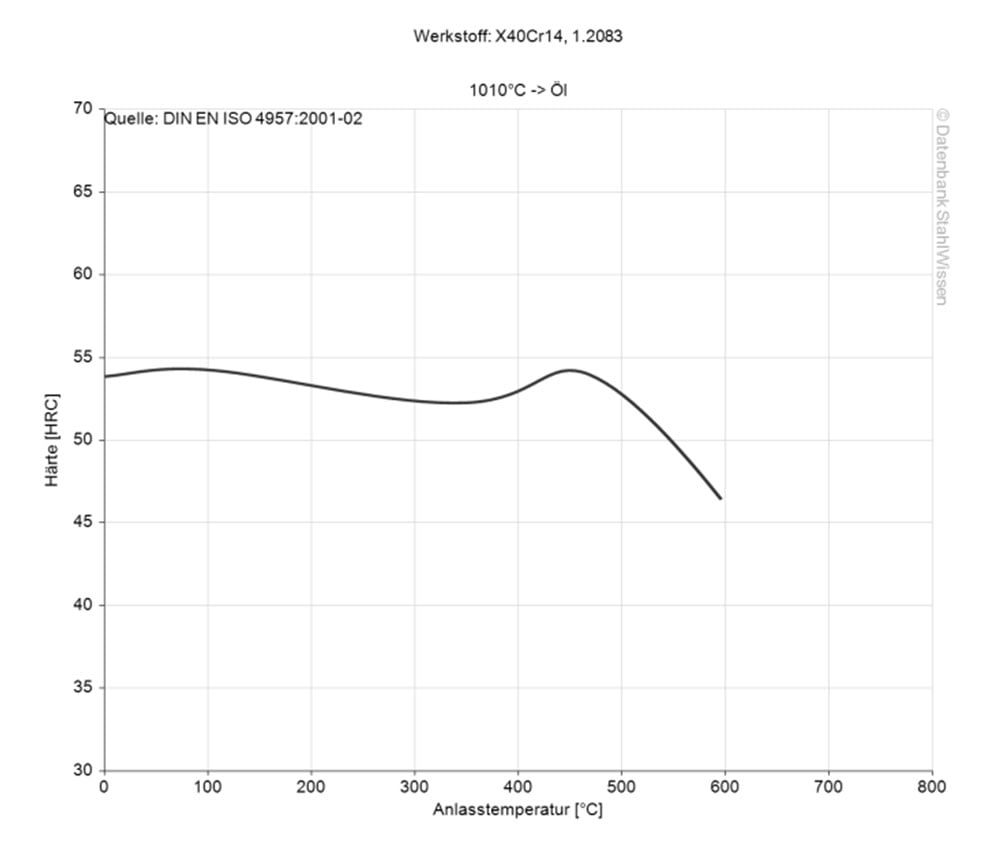

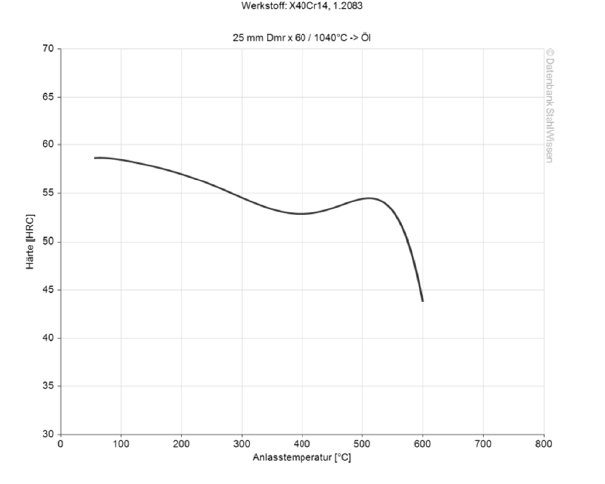

1.2083 ESU Anlassen

Wählen Sie die gewünschte Anlasstemperatur, lassen Sie das Material zweimal an und kühlen Sie es zwischen dem 1. und 2. Anlassen auf Raumtemperatur ab.

Die Anlasstemperatur sollte nicht unter 250 °C fallen und mindestens 2 Stunden auf der gewählten Temperatur gehalten werden. Die Temperatur von 250 °C wird empfohlen, um die beste Kombination aus Härte, Zähigkeit und Korrosionsbeständigkeit zu erreichen.

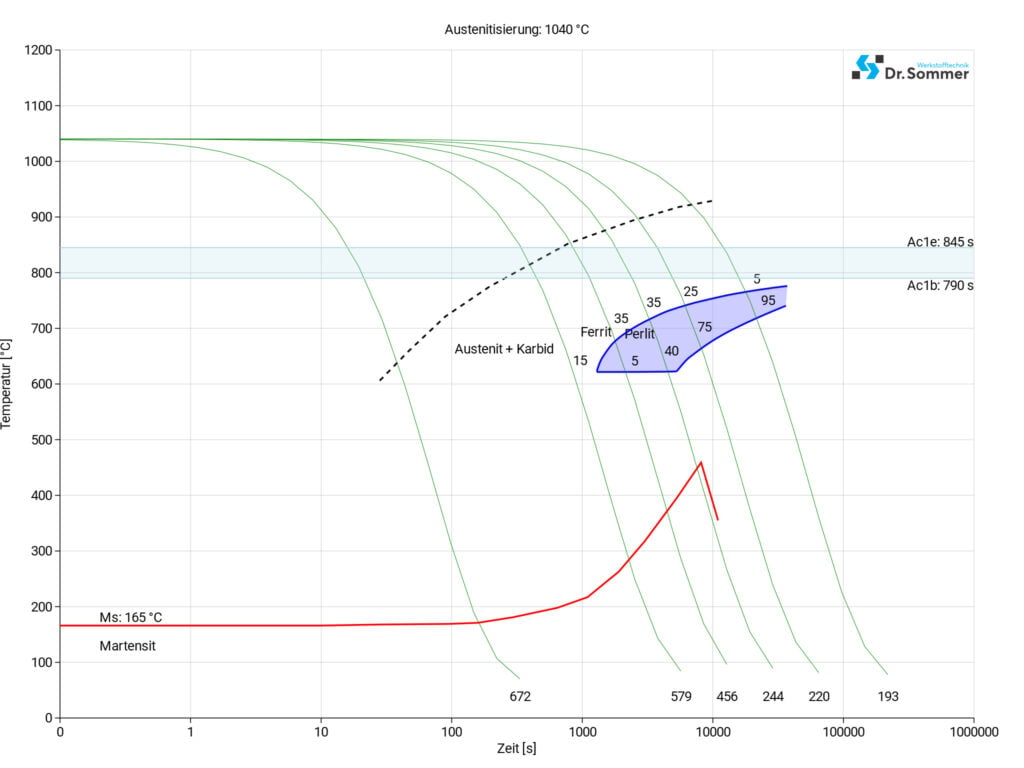

1.2083 ESU Härten

Das Material auf 600 – 850 °C vorwärmen.

Zum Austenitisieren wird das Material auf eine Temperatur von 1010 – 1067 °C erhitzt.

1.2083 ESU Tiefkühlbehandlung

Die Tiefkühlbehandlung des 1.2083 ESU kann Restaustenit in Martensit umwandeln und Eigenschaften wie die Maßhaltigkeit dieses Werkstoffs verbessern.

1.2083 ESU Abschrecken

Kühlen Sie das Material schnell ab, um die besten Eigenschaften für das Werkzeug zu erhalten, aber achten Sie darauf, dass die Abkühlungsgeschwindigkeit nicht übermäßig schnell erfolgt, damit das Material nicht verformt wird oder Risse bekommt.

Anschließend sollten die Werkstücke sofort angelassen werden, wenn sie eine Temperatur von 50 – 70 °C erreicht haben.

• Wirbelbett oder Salzbad bei 250 – 550 °C , dann erfolgt die Abkühlung im Luftstrom

• Vakuum mit ausreichendem Überdruck

• Warmes Öl, ca. 80 °C

1.2083 ESU Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

1.2083 ESU OBERFLÄCHEN-BEHANDLUNG

1.2083 ESU OBERFLÄCHENBEHANDLUNG

1.2083 ESU Passivieren

Bei der Passivierung wird freies Eisen von der Oberfläche entfernt, indem die Oberfläche mit einer Säurelösung, wie Zitronen- oder Salpetersäure, behandelt wird. Durch das Passivieren entsteht eine schützende Oxidschicht, die die Korrosionsbeständigkeit dieses Werkstoffes erhöht.

1.2083 ESU Polieren

1.2083 ESU Werkzeugstahl kann auf eine ausgezeichnete Oberflächenqualität poliert werden, da ESU Material sauberer und homogener ist. Durch das Polieren verringert sich die Reibung, verbessert sich die Oberflächenqualität und es wird das ästhetische Erscheinungsbild erhöht.

1.2083 ESU PVD- and CVD-Verfahren

Bei der PVD- und CVD-Beschichtung wird eine harte Schicht, z. B. TiN (Titannitrid), aufgebracht, um die Verschleißfestigkeit und Härte des Materials zu verbessern.

• PVD – physikalische Gasphasenabscheidung

• CVD – chemische Gasphasenabscheidung

1.2083 ESU Galvanische Beschichtung

Bei diesem Verfahren wird eine Metallschicht, z. B. Nickel oder Chrom, auf die Metalloberfläche aufgebracht, um sie korrosionsbeständiger zu machen, Reibung zu verringern oder einen dekorativen Effekt zu erzielen.

1.2083 ESU Texturieren

Die Texturierung erzeugt ein Muster auf der Materialoberfläche, das ästhetischen Zwecken dient, aber auch funktionell sein kann, um Schmiermittel zurückzuhalten oder die Griffigkeit des Werkstücks oder die elektrische und thermische Leitfähigkeit zu verbessern.

1.2083 ESU BEARBEITUNG

1.2803 ESU Erodieren

Da es sich hier um ein hartes Material handelt, können konventionelle Bearbeitungsmethoden eine Herausforderung darstellen und zu übermäßigem Werkzeugverschleiß führen. Da beim Erodieren kein direkter Kontakt zum Material besteht, ist der Werkzeugverschleiß an sich kein Problem, obwohl Elektroden regelmäßig ausgetauscht werden müssen. Das Erodieren wird häufig für harte Werkstoffe, komplexe Formen, enge Toleranzen und eine gute Oberflächenbeschaffenheit der Teile eingesetzt.

1.2083 ESU Maßänderungen

Wie bei allen Metallen kann sich auch der 1.2083 beim Erwärmen ausdehnen und beim Abkühlen zusammenziehen. Auch Phasenwechsel können zu Maßänderungen führen. Je nach Temperatur, Art der Maschinen und Kühlmedien, die beim Härten und Anlassen verwendet werden, können diese Maßänderungen unterschiedlich ausfallen.

1.2083 ESU Schweißen

Das Schweißen sollte wegen der hohen Rissgefahr möglichst vermieden werden.

Sollte Schweißen unumgänglich sein, erhitzen Sie das Material auf 200 – 250 °C und halten Sie es auf dieser Temperatur, um Rissbildung zu vermeiden. Nach dem Schweißen gehärtetes Material bei 10 – 20 °C unter der ursprünglichen Anlasstemperatur anlassen.

Weichgeglühtes Material sollte in einer geschützten Atmosphäre auf 890 °C gleichmäßig erwärmt werden. Im Ofen mit 20 °C pro Stunde auf 850 °C und dann mit 10 °C pro Stunde auf 700 °C abkühlen. Von dort aus kann das Material weiter an der Luft abgekühlt werden.

Es sollten Schweißzusätze mit der gleichen Zusammensetzung wie das Grundmetall verwendet werden.

1.2083 ESU Foto-Ätzen

Durch das ESU-Verfahren weist 1.2083 ESU sehr geringen Einschlüsse auf und ist daher für das Fotoätzen geeignet.

1.2083 ESU

ANWENDUNGSMÖGLICHKEITEN

1.2083 ESU

ANWENDUNGS-

MÖGLICHKEITEN

Der 1.2083 ESU kann für Anwendungen genommen werden, die einen Korrosionsschutz benötigen, wie z. B. für das Formen von korrosiven Materialien wie PVC, Acetaten, für Formen, die feuchten Arbeitsbedingungen ausgesetzt sind, sowie für chirurgische und zahnmedizinische Instrumente und Werkzeuge.

Anwendungen, bei denen eine gute Verschleißfestigkeit gefragt ist, z. B. für das Formen von abrasiven Materialien.

Anwendungen, die eine hohe Oberflächenbeschaffenheit benötigen, z. B. für die Herstellung optischer Teile wie Linsen, für Kameras und Sonnenbrillen, sowie für medizinische Behälter.

Konkrete Anwendungsbeispiele

• Maschinenbau allgemein

• Medizintechnik

• Kunststoffformen

• Kunstharzpresswerkzeuge

• Druckgießwerkzeuge

• Leichtmetalldruckguss

• Schneidwerkzeuge

• Maschinenmesser

• Küchenmesser

• Rasiermesser

• Scheren

• Schaberklinge

• Chirurgische Instrumente

• Messwerkzeuge

• Wälzlager

• Kugellager

• Schlittschuhe

• Pumpenteile

• Ventile