1.4305 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Ni | Cu | N |

|---|---|---|---|---|---|---|---|---|

| 0,0 - 0,1 | 0,0 - 1,0 | 0,0 - 2,0 | 0,0 - 0,045 | 0,15 - 0,35 | 17,0 - 19,0 | 8,0 - 10,0 | 0,0 - 1,0 | 0,0 - 0,11 |

Chemische Bezeichnung:

X8CrNiS18-9

Arbeitshärte:

215-250 HB (Lieferzustand)

Lieferzustand:

max. 250 HB

1.4305 PHYSIKALISCHE EIGENSCHAFTEN

Was für ein Stahl ist der 1.4305?

Wie andere austenitische nichtrostende Stähle hat der 1.4305 (X8CrNiS18-9) eine gute Zähigkeit und ist nicht magnetisch. Der zugesetzte Schwefel macht den Stahl besser zerspanbar, beeinträchtigt aber die Korrosionsbeständigkeit und senkt die Zähigkeit des Stahls leicht. Abgesehen von der besseren Zerspanung, trägt der zugesetzte Schwefel dazu bei die Späne in kleinere, besser kontrollierbare Teile zu zerkleinern, eine glattere und gleichmäßigere Oberfläche zu erzielen und die Standzeiten der Werkzeuge zu verlängern.

Zu welcher Stahlgruppe gehört 1.4305?

• Austenitischer Edelstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Rostfreier Stahl

• Automatenstahl

• V2A

Ist der 1.4305 ein Edelstahl?

Mit einem Massenanteil von 17 – 19 % Chrom ist der 1.4305 ein Edelstahl.

Ist der Werkstoff 1.4305 ein korrosionsbeständiger Stahl?

Der 1.4305 ist aufgrund seines Chromgehalts von 17 – 19 % korrosionsbeständig. Außerdem enthält er einen Massenanteil von 8 – 10 % Nickel, der die Korrosionsbeständigkeit dieser Stahlgüte erhöhen kann.

1.4305 Allgemeine Korrosionsbeständigkeit

Schwefel macht diese Güte anfällig für Lochfraßkorrosion, daher sollte der Einsatz in chloridhaltigen Umgebungen über 60 °C vermieden werden. Diese Stahlgüte ist besser für die Anwendung in milden Bedingungen geeignet. In feuchten Umgebungen, wie z. B. in der Marine, bildet sich sowohl Lochfraß als auch eine Rostschicht. Für eine noch höhere Korrosionsbeständigkeit sollte ein Stahl mit einem höheren Chrom- und Nickelgehalt verwendet werden.

Ist Edelstahl 1.4305 magnetisierbar?

Im Allgemeinen ist der 1.4305 im geglühten Zustand nicht magnetisch. Durch Kaltverformung dieser Werkstoffgüte kann die Mikrostruktur jedoch so verändert werden, dass sie teilweise oder vollständig magnetisch wird. Durch das Glühen des Werkstoffs wird der Prozess umgekehrt und der Werkstoff kehrt in seinen nichtmagnetischen Zustand zurück.

1.4305 Warmarbeit

Erwärmen Sie das 1.4305 Material gleichmäßig auf eine Temperatur von 1150 – 1260 °C für die Warmumformung und kühlen Sie es nach der Bearbeitung schnell ab, um eine maximale Korrosionsbeständigkeit zu gewährleisten.

1.4305 Kaltarbeit

Edelstahl 1.4305 lässt sich nicht ohne Weiteres kaltbearbeiten. Eine gewisse Kaltbearbeitung ist möglich, doch es sollten keine starken Verformungen vorgenommen werden.

1.4305 Verschleißbeständigkeit

Der Edelstahl erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 2 für seine Verschleißbeständigkeit.

1.4305 Temperaturbeständigkeit

Der rostfreie Edelstahl 1.4305 weist eine gute Oxidationsbeständigkeit auf, wenn das Material sporadisch Temperaturen von 760 °C ausgesetzt wird, aber auch im Dauerbetrieb bei 870 °C. Letzteres wird nicht empfohlen, da diese Stahlgüte bei Dauereinsatz in einem Temperaturbereich von 425 – 860 °C anfällig für Karbidausscheidungen wird.

1.4305 TECHNISCHE EIGENSCHAFTEN

Ist Edelstahl 1.4305 ein Messerstahl?

Der 1.4305 ist kein klassischer Messerstahl, da er nicht das richtige Gleichgewicht zwischen Härte und Zähigkeit für eine gute Schnitthaltigkeit, Schärfe und Bruchfestigkeit aufweist.

1.4305 Arbeitshärte

Die Arbeitshärte von Edelstahl 1.4305 liegt bei max. 20 HRC.

1.4303 Stahldichte

Die typische Dichte von Edelstahl 1.4305 beträgt 7,9 g/cm3 bei Raumtemperatur.

1.4305 Zugfestigkeit

Die Zugfestigkeit für den Edelstahl 1.4305 beträgt ca. 800 N/mm2. Dieser Wert ist das Ergebnis eines Zugversuchs, der zeigt, wieviel Kraft erforderlich ist, bevor das Material beginnt, sich zu dehnen oder zu strecken, bevor es bricht.

1.4305 Zerspanbarkeit

Um eine übermäßige Kaltverfestigung zu vermeiden, müssen die Schneidkanten scharf sein. Schmier- und Kühlmittel sollten großzügig verwendet werden, um eine Wärmekonzentration an den Schneidkanten zu vermeiden und es sollten Spanbrecher eingesetzt werden, um das Werkstück frei zu halten.

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.4305 eine 6 für seine Zerspanbarkeit.

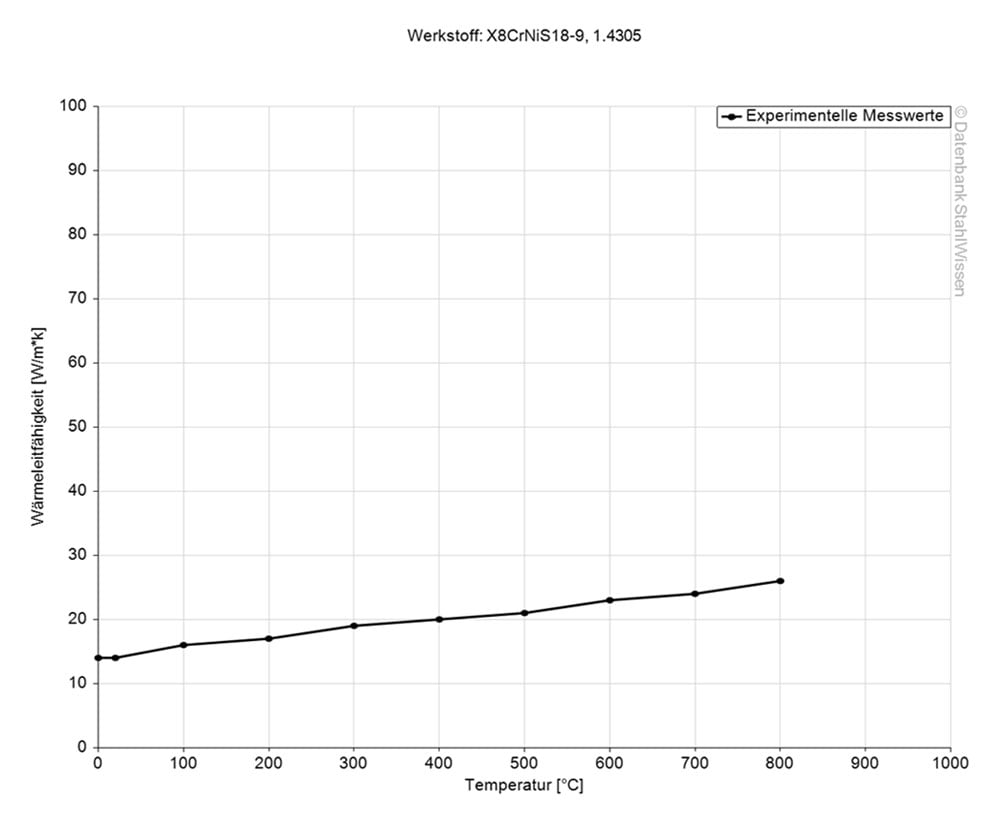

1.4305 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für Werkstoff 1.4305 bei einer Temperatur von 20 °C beträgt 15 W/(m*K).

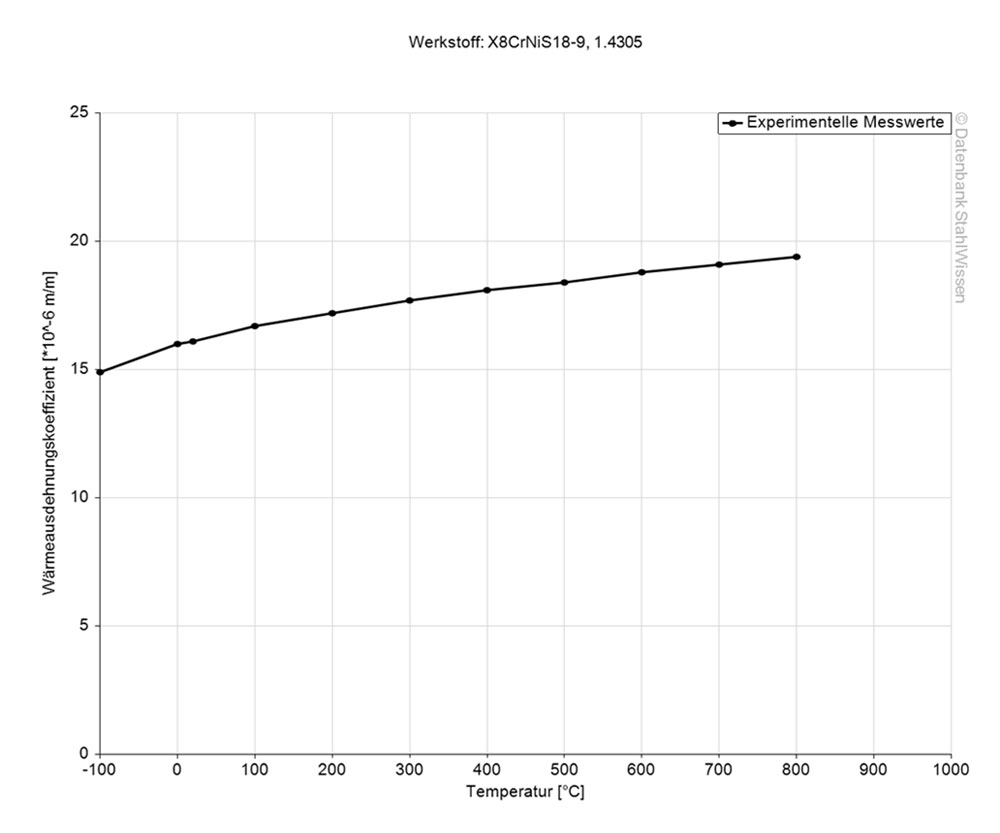

1.4305 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

16,0

20 – 100 °C

16,5

20 – 200 °C

17,0

20 – 300 °C

17,5

20 – 400 °C

18,0

20 – 500 °C

18,5

20 – 600 °C

18,5

20 – 700 °C

19,0

20 – 800 °C

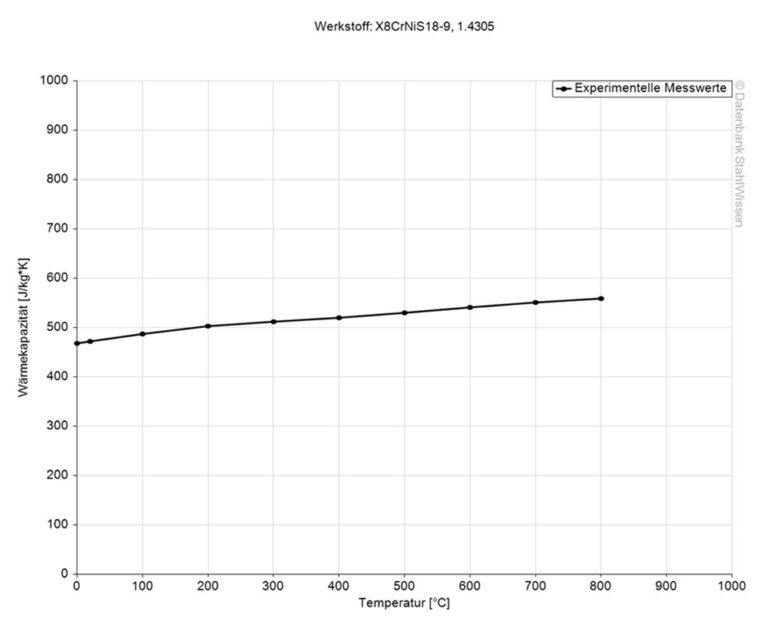

1.4305 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von Niro-Stahl 1.4305 bei Raumtemperatur beträgt 0,5 J/kg*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4305 Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von HSS PM 4. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

~0,73

20 °C

1.4305 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul, oder das Elastizitätsmodul (Youngscher Modul), für Edelstahl 1.4305 ist bei 200 kN/mm2.

SCHNELLSTMÖGLICHE LIEFERUNG!

1.4305 VERFAHREN

1.4305 Wärmebehandlung

1.4305 ist nicht durch Wärmebehandlung härtbar. Durch Kaltumformung dieser Stahlgüte können Härte und Zugfestigkeit erhöht werden.

1.4305 Lösungsglühen

Der DIN 1.4305 wird für das Lösungsglühen auf eine Temperatur von 1000 – 1100 °C erwärmt und zum Abschluss an der Luft abgekühlt. Für Teile mit einer Dicke von mehr als 2 mm kann der Werkstoff auch in Wasser abgeschreckt werden.

1.4305 Härten

Diese Stahlgüte kann nicht durch eine Wärmebehandlung gehärtet werden, aber durch eine Kaltverformung, um die Festigkeit und Härte zu erhöhen. Durch Kaltverformung dieses Materials wird die kristalline Struktur deformiert, was zu einer erhöhten Härte führt.

1.4305 OBERFLÄCHEN-BEHANDLUNG

1.4305 OBERFLÄCHENBEHANDLUNG

Um die Eigenschaften von 1.4305 zu verbessern, gibt es verschiedene Oberflächenbehandlungen.

Hier ein paar Beispiele:

1.4305 Nitrieren

Im allgemeinen ist es möglich austenitische Stähle zu nitrieren, es gilt aber als sehr schwierig und sollte im geglühten Zustand gemacht werden. Im gehärteten Zustand kann das Nitrieren Blasen bilden und kann die Korrosionsbeständigkeit beeinträchtigen. Die zu erreichende Nitrierschicht ist sehr dünn und nitriert werden sollte diese Güte nur in Ausnahmefällen.

1.4305 Passivieren

Bei der Passivierung wird freies Eisen von der Oberfläche entfernt, indem die Oberfläche mit einer Säurelösung, wie Zitronen- oder Salpetersäure, behandelt wird. Durch das Passivieren entsteht eine schützende Oxidschicht, die die Korrosionsbeständigkeit dieses Werkstoffes erhöht.

1.4305 Elektropolieren

Mit Hilfe von elektrischem Strom wird eine sehr dünne Materialschicht entfernt, die eine glatte und glänzende Oberfläche hinterlässt. Dies ist ein nicht mechanisches Verfahren und nicht zu verwechseln mit der Passivierung, bei der kein elektrischer Strom verwendet wird.

1.4305 Keramisches Beschichten

Die keramische Beschichtung bildet eine hydrophobe Schicht, die Wasser und andere Verunreinigungen, die die Oberfläche beschädigen könnten, abweist. Sie erhöht die Verschleißfestigkeit und bietet eine elektrische sowie thermische Isolierung, die bei hohen Temperaturen und in abrasiven Umgebungen von Vorteil ist.

1.4305 Chemisches Einfärben

Durch chemisches Einfärben des 1.4305 können je nach Dicke der Oxidschicht verschiedene Farben erzielt werden. Die Farbpalette reicht von Bronze, der dünnsten Oxidschicht, bis zu Grün, der dicksten Schicht. Die Farbreihenfolge ist Bronze, Blau, Schwarz, Kohle, Gold, Violett und Grün. Da es sich um eine chemisch induzierte Färbung handelt, blättert oder schält sie sich nicht vom Material, wenn dieses beispielsweise geformt oder gezogen wird. Welche Farbintensität die Passivschicht erzeugt hängt von der Oberflächenbeständigkeit des Grundmaterials ab. Hat dieses eine matte Oberfläche wirkt auch die Passivschicht matt, wurde die Oberfläche hochglanzpoliert wird auch die Farbschicht leuchtende Farben ergeben.

Die Oxidschicht ist härter, was sie widerstandsfähiger gegen Lochfraß macht, und sie ist wasser- und schmutzabweisend.

1.4305 BEARBEITUNG

1.4305 Erodieren

Mit der richtigen Auswahl von Elektroden, Dielektrikum und Bearbeitungsparametern kann der Edelstahl 1.4305 erodiert werden, wodurch die Bearbeitung komplexer und komplizierter Formen mit engen Toleranzen möglich ist. Da es sich bei der Erosion um ein berührungsloses Bearbeitungsverfahren handelt, wird nur wenig Wärme erzeugt, was ein weiterer Vorteil für den 1.4305 ist, da die Eigenschaften dieser Güte dadurch nicht beeinträchtigt werden.

1.4305 Maßänderungen

Wie alle Werkstoffe kann sich auch Edelstahl 1.4305 bei Erwärmung oder Abkühlung in seinen Abmessungen verändern. Bei konstanter Belastung bei höheren Temperaturen kann der 1.4305 kriechen, eine langsame und zeitabhängige Verformung.

1.4305 Schmieden

Diese Stahlgüte lässt sich aufgrund der Überhitzungsgefahr bei den erforderlichen hohen Schmiedetemperaturen nicht leicht schmieden. Das Schmieden erfolgt in der Regel in einem Temperaturbereich von 1150 – 950 °C mit anschließender Abkühlung an der Luft. Um das Risiko von Warmrissen zu minimieren, werden niedrige Schmiedetemperaturen bevorzugt.

Eine Wärmebehandlung nach dem Schmieden kann durchgeführt werden, um die Eigenschaften wiederherzustellen, innere Spannungen zu verringern und die Korrosionsbeständigkeit für den Werkstoff 1.4305 wiederherzustellen.

1.4305 Schweißen

Es wird nicht empfohlen, diese Güte zu schweißen. Durch seinen hohen Schwefelanteil kann es hier zu Heißrissen, aber auch zur Verringerung der Korrosionsbeständigkeit führen.

Sollte das Schweißen unumgänglich sein, sollte darauf geachtet werden einen geeigneten Füllstoff und/oder Elektrode dafür zu verwenden. Die Qualität der Schweißstelle ist dabei jedoch für die weitere Verwendung beeinträchtigt und anfällig, daher sollte das Schweißen wenn möglich vermieden werden.

Mit 1.4305 Fertigen

Um bei der Fertigung mit 1.4305 Kontaminationen zu vermeiden, sollten nur Werkzeuge verwendet werden, die für nichtrostende Stähle geeignet sind, um Oberflächenverfärbungen der hergestellten Produkte zu vermeiden. Reinigen Sie auch alle Werkzeuge und Arbeitsflächen gründlich, um eine Fremdverschmutzung zu vermeiden.

1.4305 ANWENDUNGS-MÖGLICHKEITEN

1.4305 ANWENDUNGSMÖGLICHKEITEN

Aufgrund seiner guten Bearbeitbarkeit wird diese Stahlgüte für Anwendungen verwendet, bei denen Werkstücke leicht bearbeitet sein müssen: Wellen, Federn, Buchsen, Muttern und Bolzen, Ventile, Komponente in der Automobilindustrie, sowie in der zerspanenden Industrie.

Konkrete Anwendungsbeispiele

• Lebensmittelindustrie

• Fotoindustrie

• Farbenindustrie

• Ölindustrie

• Seifenindustrie

• Papierindustrie

• Textilindustrie

• Maschinenbau allgemein

• Drehteile

• Armaturenbau

• Kücheneinrichtungen

• Dekoration