1.7131 – AUF EINEN BLICK

Was für ein Stahl ist 1.7131?

Der 1.7131, auch bekannt unter den Namen 16MnCr5 oder EC80, ist ein vielseitig einzusetzender Einsatzstahl. Die Kombination aus Härte, Zähigkeit und Verschleißfestigkeit macht ihn zu einer guten Güte für Anwendungen, die eine harte Oberfläche und einen zähen Kern benötigen.

Eigenschaften

Der 1.7131 ist ein Kaltarbeits- und Kunststoffformenstahl, der zur Gruppe der Einsatzstähle gehört. Als Randschichthärter wird er häufig für mechanisch belastete Teile eingesetzt, kann aber auch durchgehärtet werden.

• Einsatzstahl

• Kunststoffformenstahl

• Kaltarbeitsstahl

• Gute Zerspanbarkeit

• Gute Kalteinsenkbarkeit

• Gute Polierbarkeit

• Randschichthärtbarkeit

• Durchhärtbarkeit

• Harte Oberfläche, zäher Kern → gute Bauzugfestigkeit

• Erodierbar

• Nitrierbar

• Ätzbar

Anwendungsmöglichkeiten

Durch seine gute Kombination aus Härte und Zähigkeit kann der 1.7131 in verschiedenen Industrien für viele verschiedene Anwendungsmöglichkeiten verwendet werden. Der 1.7131 kann kern- und randschichtgehärtet werden, was für Bauteile wichtig ist, die mechanischer Belastung ausgesetzt werden.

Konkrete Anwendungsbeispiele:

• Allgemeiner Maschinenbau

• Vorrichtungsbau

• Anlagenbau

• Apparatebau

• Kunststoffverarbeitung

• Kunststoffformen

• Kunststoffpressformen

• Kunstharzpressformen

• Grundplatten

• Biegebalken

• Führungssäulen

• Getriebeteile

• Gelenkteile

• Wellen

• Zahnräder

• Pleuel

• Kegelräder

• Tellerräder

• Kolbenbolzen

• Nockenwellen

• Bolzen

• Zapfen

• Kardangelenke

1.7131 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr |

|---|---|---|---|---|---|

| 0,14 - 0,19 | 0,0 - 0,4 | 1,0 - 1,3 | 0,0 - 0,025 | 0,0 - 0,035 | 0,8 - 1,1 |

Chemische Bezeichnung:

16MnCr5, (EC80)

Arbeitshärte:

58-60 HRC

Lieferzustand:

max. 217 HB

1.7131 Stahl

16MnCr5, (EC80)

PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.7131?

• Einsatzstahl

• Kunststoffformenstahl

• Kaltarbeitsstahl

• Edelbaustahl

Ist ein 1.7131 Edelstahl?

Der 1.7131 ist im klassischen Sinn kein Edelstahl. Um als Edelstahl eingestuft zu werden braucht ein Stahl einen Massenanteil von mindestens 10,5 % Chrom, diese Güte hat einen Massenanteil von 0,8 – 1,1 %.

Ist 1.7131 korrosionsbeständig?

Der 1.7131 ist nur bedingt korrosionsbeständig. Um korrosionsbeständig zu sein muss ein Stahl einen Massenanteil von 10,5 % Chrom enthalten, der 1.7131 hat einen Massenanteil von 0,8 – 1,1 % Chrom.

Ist 1.7131 magnetisierbar?

Als ferromagnetisches Material ist der 1.7131 magnetisierbar und eine Bearbeitung auf einer Magnetspannplatte ist möglich.

1.7131 Verschleißbeständigkeit

Der 1.7131 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 5 für seine Verschleißbeständigkeit.

1.7131 Stahl

16MnCr5, (EC80) TECHNISCHE EIGENSCHAFTEN

Ist ein 1.7131 Messerstahl?

Der 1.7131 hat einen moderaten Kohlenstoffanteil mit 0,14 – 0,19 % und damit auch eine moderate Härte. Ein Messerstahl braucht eine hohe Härte und Schneidhaltigkeit, sowie eine bessere Korrosionsbeständigkeit. Der 1.7131 wird hauptsächlich als Einsatzstahl eingesetzt.

1.7131 Arbeitshärte

Die Arbeitshärte für den 1.7131 Werkstoff liegt in einem Bereich von 58 – 60 HRC.

1.7131 Stahldichte

Die Dichte von 1.7131 beträgt bei Raumtemperatur 7,85 g/cm3.

1.7131 Zugfestigkeit

1.7131 hat eine Zugfestigkeit von ca. 720 N/mm2. Um diese Erkenntnisse zu gewinnen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.7131 Zerspanbarkeit

Der DIN 1.7131 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 5 für seine Zerspanbarkeit.

1.7131 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für 1.7131 liegt bei Raumtemperatur bei 44,0 W/(m*K).

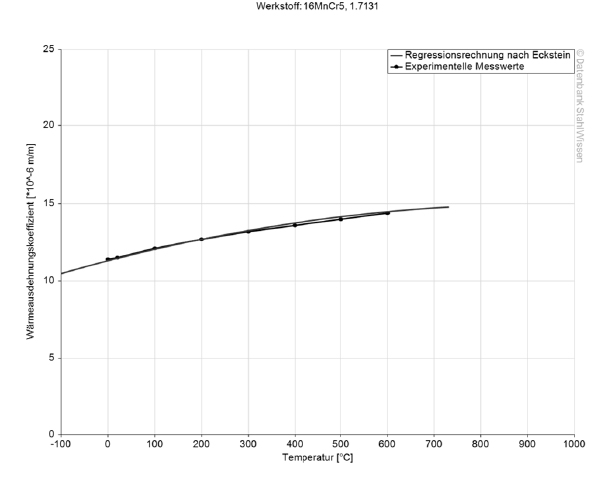

1.7131 Wärmeausdehnungskoeffizient

Der Wärmeausdehnungskoeffizient gibt an, wie stark sich das Material bei einer Temperaturänderung ausdehnen oder zusammenziehen kann. Dies ist eine sehr wichtige Information, insbesondere bei der Arbeit mit hohen Temperaturen, oder bei starken Temperaturschwankungen während der Anwendung.

Mittlerer Wärmeausdehnungskoeffizient

Wert vergütet

10-6m/(m*K)

Bei einer Temperatur von

11,5

20 – 100 °C

12,5

20 – 200 °C

13,3

20 – 300 °C

13,9

20 – 400 °C

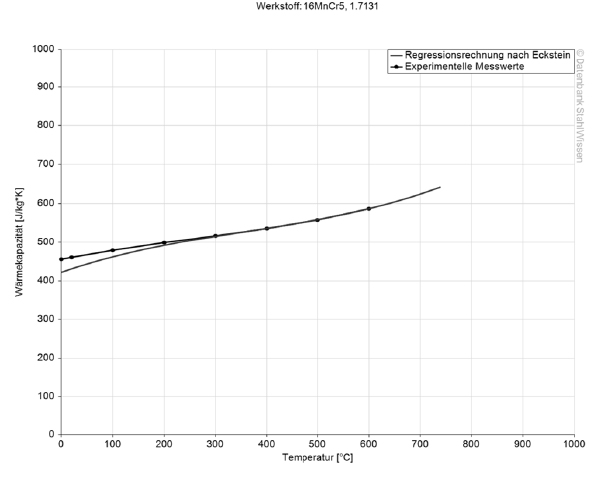

1.7131 Spezifische Wärmekapazität

Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.7131 Spezifischer elektrischer Widerstand

Den spezifischen elektrischen Widerstand können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen elektrischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm²)/m

Bei einer Temperatur von

0,16

20 °C

1.7131 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul, bzw. das Elastizitätsmodul (Youngscher Modul), für 1.7131 liegt bei 210 kN/mm2.

ABRAMS®– HERZBLUT IN STAHL!

1.7131 Stahl

16MnCr5, (EC80) VERFAHREN

1.7131 Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen, aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.7131 Glühen

Der 1.7131 wird zum Weichglühen gleichmäßig auf eine Temperatur von 650 – 700 °C erwärmt und danach im Ofen abgekühlt.

1.7131 Spannungsarmglühen

Um innere Spannungen zu entfernen, wird der 1.7131 gleichmäßig auf eine Temperatur von 650 – 680 °C erhitzt und dann langsam abgekühlt.

1.7131 Normalglühen

Zum Normalglühen wird der 1.7131 gleichmäßig auf eine Temperatur von 850 – 880 °C erwärmt und kann danach an der Luft abkühlen.

1.7131 Anlassen

Die Anlasstemperatur wird je nach gewünschter Härte und Eigenschaften gewählt.

Durch das Anlassen werden innere Spannungen abgebaut, aber auch ein Ausgleich zwischen Festigkeit und Zähigkeit des Materials gezielt hergestellt.

Der 1.7131 wird gleichmäßig auf eine Temperatur von 150 – 200 °C erwärmt und pro 20 mm 1 Stunde, mindestens jedoch 2 Stunden, gehalten.

1.7131 Aufkohlen

Zum Aufkohlen wird der 1.7131 gleichmäßig auf eine Temperatur von 880 – 980 °C erhitzt und dann abgeschreckt.

Beim Aufkohlen diffundiert Kohlenstoff in die Oberfläche des Stahls und durch das Abschrecken wird der Kohlenstoff in der Randschicht gehalten. Der Kohlenstoff, mit dem das Aufkohlen durchgeführt wird, kann fest, flüssig oder gasförmig sein.

Nach dem Aufkohlungsprozess hat der Stahl, durch den zugesetzten Kohlenstoff, eine harte Oberfläche und einen zähen Kern, da hier weniger Kohlenstoff vorhanden ist als in der Randschicht. Diese Kombination gibt dem Stahl eine gute Bauteilzugfähigkeit und eine längere Lebensdauer.

1.7131 Härten (Kernhärten)

Zum Kernhärten des 1.7131 wird er gleichmäßig auf eine Temperatur von 850 – 900 °C erhitzt und dann abgeschreckt.

1.7131 Härten (Randschichthärten)

Zum Randschichthärten wird der 1.7131 gleichmäßig auf eine Temperatur von 780 – 820 °C erhitzt und dann abgeschreckt.

1.7131 Abschrecken

Das Abschrecken nach dem Kern- und Randschichthärten erfolgt in den folgenden Medien:

• Öl

• Warmbad (150 – 250 °C)

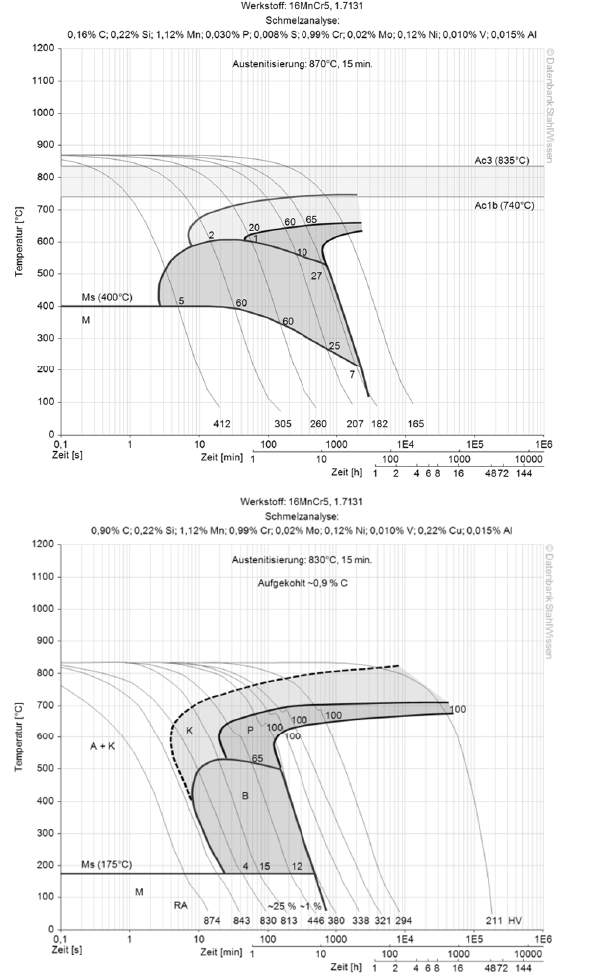

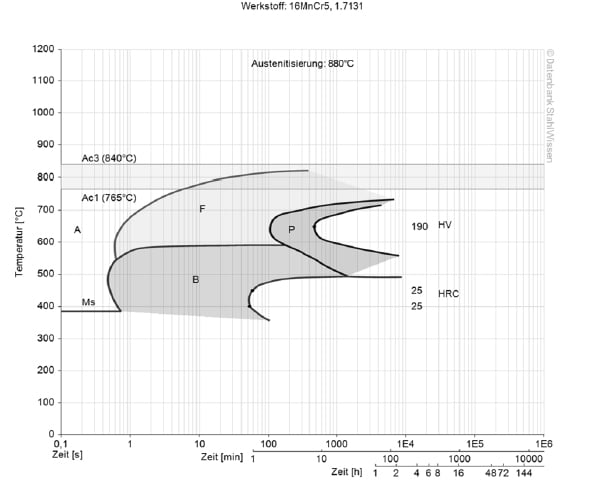

1.7131 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

1.7131 Isothermisches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

1.7131 Stahl

16MnCr5, (EC80) OBERFLÄCHENBEHANDLUNG

1.7131 Stahl

16MnCr5, (EC80) OBERFLÄCHEN-

BEHANDLUNG

1.7131 Nitrieren

Bei diesem Verfahren wird Stickstoff in die Oberfläche des 1.7131 diffundiert, um eine härtere Oberfläche zu erzeugen. Dadurch kann die Verschleißfestigkeit und die Korrosionsbeständigkeit verbessert werden.

1.7131 Karbonitrierung

Beim Karbonitrieren wird Stickstoff und Kohlenstoff in die Oberfläche diffundiert, um die Verschleißfestigkeit zu verbessern.

1.7131 PVD- und CVD-Verfahren

Diese beiden Verfahren legen eine dünne und harte Schicht auf die Materialoberfläche, um ihr eine härtere Oberfläche mit einer besseren Verschleißfestigkeit, verbesserter Korrosionsbeständigkeit und geringerer Reibung zu geben.

• PVD – physikalische Gasphasenabscheidung

• CVD – chemische Gasphasenabscheidung

1.7131 Hartverchromen

Bei diesem Verfahren wird der 1.7131 in einem galvanischen Bad mit einer Chromschicht elektrolytisch beschichtet. Das gibt ihm eine bessere Verschleißfestigkeit und Korrosionsbeständigkeit. Durch das Verchromen wird auch die Ästhetik der Bauteile verändert, da beim Verchromen eine dekorative und anlaufbeständige Schicht aufgetragen wird, die hochglanzpoliert werden kann.

1.7131 Stahl

16MnCr5, (EC80) BEARBEITUNG

1.7131 Erodieren

Allgemein wird ein Werkstoff erodiert, um Werkstücke aus einem einzigen Stück zu fertigen. Dabei kann das Erodieren angewandt werden, um Matrizen oder kompliziertere Formen herzustellen. Es gibt verschiedene Methoden des Erodierens von verschiedenen Materialien, wie zum Beispiel Drahterosion, Funkenerosion oder Senkerosion.

1.7131 Schmieden

Zum Schmieden wird der 1.7131 auf eine Temperatur von 850 – 1050 °C erhitzt und in dem Temperaturbereich geschmiedet.

1.7131 Schweißen

Der 1.7131 ist nur bedingt schweißbar.