1.6587 – AUF EINEN BLICK

Was für ein Stahl ist 1.6587?

Der 1.6587 ist ein CrNiMo-legierter Einsatzstahl, er wird für höchstbeanspruchte Bauteile verwendet, die eine hohe Kernfestigkeit und Zähigkeit benötigen. Der 1.6587 lässt sich Randschicht- und Kernhärten. Beim Randschichthärten erreicht er eine Einsatzhärte von ca. 58 – 60 HRC.

Eigenschaften

Der 1.6587, ein CrNiMo-legierter Einsatzstahl, wird für hochbeanspruchter Bauteile eingesetzt.

• Einsatzstahl

• Edelbaustahl

• Kern- und Randschichthärtbar

• Nitrierbar

• Gute Zerspanbarkeit

Anwendungsmöglichkeiten

Der Werkstoff 1.6587 wird für hoch beanspruchte Getriebeteile eingesetzt.

Konkrete Anwendungsbeispiele:

• Tellerräder

• Antriebsritzel

• Zahnräder

• Wellen

• Kurbelwellen

1.6587 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | Ni |

|---|---|---|---|---|---|---|---|

| 0,15 - 0,21 | 0,0 - 0,4 | 0,5 - 0,9 | 0,0 - 0,025 | 0,0 - 0,035 | 1,5 - 1,8 | 0,25 - 0,35 | 1,4 - 1,7 |

Chemische Bezeichnung:

18CrNiMo7-6

Arbeitshärte:

ca. 58-60 HRC

Lieferzustand:

max. 229 HB

1.6587 Stahl

18CrNiMo7-6

PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.6587?

• Einsatzstahl

• Edelbaustahl

Ist der 1.6587 Edelstahl?

Um als Edelstahl klassifiziert zu werden benötigt ein Werkstoff einen Massenanteil von mindestens 10,5 % Chrom. Mit einem Massenanteil von 1,5 – 1,8 % ist der 1.6587 also kein Edelstahl im klassischen Sinn.

Ist 1.6587 korrosionsbeständig?

Die Korrosionsbeständigkeit eines Stahls beginnt ab einem Massenanteil von 10,5 % Chrom, mit einem Anteil von 1,5 – 1,8 % Chrom ist der 1.6587 also nicht korrosionsbeständig.

Ist 1.6587 magnetisierbar?

Als ferromagnetischer Werkstoff ist der 1.6587 magnetisierbar und kann für Bearbeitungen wie fräsen, schleifen und erodieren auf Magnetplatten aufgespannt werden.

1.6587 Verschleißbeständigkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.6587 eine 5 für die Verschleißfestigkeit.

1.6587 Stahl

18CrNiMo7-6 TECHNISCHE EIGENSCHAFTEN

Ist 1.6587 ein Messerstahl?

Der 1.6587 ist für Messer nicht geeignet. Sein Kohlenstoffgehalt ist z.B. nicht hoch genug, um die nötige Härte und Schneidhaltigkeit zu erreichen.

1.6587 Arbeitshärte

Die Arbeitshärte für den Edelstahl 1.6587 liegt bei ca. 58 – 60 HRC.

1.6587 Stahldichte

Typischerweise beträgt die Stahldichte von 1.6587 Edelstahl 7,8 g/cm3 bei Raumtemperatur.

1.6587 Zugfestigkeit

Die Zugfestigkeit für Edelstahl 1.6587 beträgt ca. 770 N/mm2. Um diese Erkenntnisse zu gewinnen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.6587 Streckgrenze

Streckgrenze

Abmessung

Wert

<= 11 mm

>= 835 MPa

<= 30 mm

>= 755 MPa

<= 63 mm

>= 685 MPa

1.6587 Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der Edelstahl 1.6587 eine 5 für seine Zerspanbarkeit.

1.6587 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit des 1.6587 liegt bei 39,8 W/(m*K) bei Raumtemperatur.

1.6587 Wärmeausdehnungskoeffizient

Dieses Diagramm zeigt, wie stark sich der 1.6587 ausdehnen oder zusammenziehen kann, wenn sich die Temperaturen ändern. Dies kann sehr wichtig sein, wenn mit hohen Temperaturen oder starken Temperaturschwankungen gearbeitet wird.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

11,5

20 – 100 °C

12,5

20 – 200 °C

13,3

20 – 300 °C

13,9

20 – 350 °C

1.6587 Spezifische Wärmekapazität

Die spezifische Wärmekapazität des 1.6587 liegt bei Raumtemperatur bei 0,43 J/g-°C. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.6587 Spezifischer elektrischer Widerstand

Die temperaturabhängige Materialkonstante (spezifischer Widerstand) können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm²)/m

Bei einer Temperatur von

0,12

20 °C

1.6587 Elastizitätsmodul (e-Modul)

Das Verhältnis zwischen Spannung und Dehnung von Stahl wird durch das Elastizitätsmodul (Youngscher Modul) beschrieben und liegt für 1.6587 liegt bei 210 kN/mm2.

MADE OF „STIL“

1.6587 Stahl

18CrNiMo7-6 VERFAHREN

1.6587 Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.6587 Weichglühen

Zum Weichglühen wird der Werkstoff 1.6587 gleichmäßig auf eine Temperatur von 650 – 700 °C erhitzt und in Öl oder Polymer abgekühlt.

1.6587 Zwischenglühen

Zum Zwischenglühen wird dieser Werkstoff gleichmäßig auf einen Temperaturbereich von 630 – 650 °C erwärmt und dann in Öl oder Polymer abgekühlt.

1.6587 Anlassen

Das Anlassen dieses Werkstoffs sollte zeitnah nach dem Härten erfolgen, um Rissbildung zu vermeiden. Die Anlasstemperatur ist abhängig von der gewünschten Oberflächenhärte.

Der Werkstoff 1.6587 wird zum Anlassen auf eine Temperatur von 150 – 200 °C erwärmt und mindestens 1 Stunde gehalten und dann an der Luft abgekühlt.

1.6587 Härten (Kernhärten)

Zum Kernhärten wird der 1.6587 auf eine Temperatur von 830 – 870 °C erhitzt und dann abgeschreckt.

1.6587 Härten (Randschichthärten)

Zum Randschichthärten wird der 1.6587 auf eine Temperatur von 780 – 820 °C erhitzt und dann abgeschreckt.

1.6587 Abschrecken

Das Abschrecken kann nach dem Kern- und Randschichthärten in den folgenden Medien erfolgen:

• Öl

• Polymer

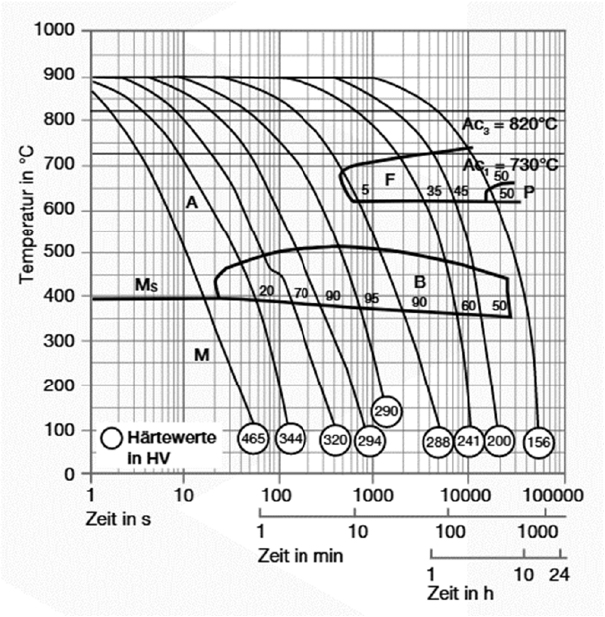

1.6587 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

1.6587 Stahl

18CrNiMo7-6 OBERFLÄCHENBEHANDLUNG

1.6587 Stahl

18CrNiMo7-6 OBERFLÄCHEN-

BEHANDLUNG

1.6587 Nitrieren

Beim Nitrieren diffundiert Stickstoff in die Oberfläche des Stahls und verleiht ihm eine härtere und verschleißfeste Oberfläche. Es kann die Standzeiten und die Korrosionsbeständigkeit verbessern.

1.6587 Karbonitrierung

Durch diesen Prozess diffundieren Stickstoff und Kohlenstoff in die Oberfläche des Metalls, was ihm eine höhere Härte und Verschleißfestigkeit verleiht.

1.6587 Aufkohlung

Beim Aufkohlen diffundiert Kohlenstoff in die Oberfläche des Materials, was der Oberfläche eine höhere Härte und Verschleißfestigkeit verleiht.

1.6587 Induktionshärten (Randschichthärten)

Das Induktionshärten ist eine schnelle, punktuelle und gezielte Erwärmung der Oberfläche eines Werkstücks. Dabei wird die Oberfläche durch den elektrischen Widerstand des Werkstoffs mittels Induktion (elektrischer Wechselspannung) erwärmt.

Mit verschiedenen Induktoren wird die Materialoberfläche fokussiert erhitzt und damit gezielte Bereiche des Werkstücks gehärtet. So können hochbeanspruchte Bereiche, und auch komplizierte Geometrien, gehärtet werden.

Nach dem Induktionshärten wird das Material direkt abgeschreckt.

1.6587 Phosphatieren

Bei diesem Verfahren wird eine Phosphatlösung auf das Bauteil gesprüht, oder es wird in eine Phosphatlösung getaucht. Die dabei entstehende Phosphatschicht auf dem Bauteil verbessert die Korrosionsbeständigkeit und kann auch als Grundlage für eine weitere Beschichtung, wie z. B. Lackieren, bilden.

1.6587 PVD-Verfahren

Bei der PVD-Behandlung (physikalische Gasphasenabscheidung) wird eine dünne Schicht auf die Oberfläche des Werkstoffs aufgebracht. Diese dünn aufgetragene harte Schicht verleiht dem Material eine verschleißfeste Beschichtung.

1.6587 Stahl

18CrNiMo7-6 BEARBEITUNG

1.6587 Erodieren

Allgemein wird ein Werkstoff erodiert, um Werkstücke aus einem einzigen Stück zu fertigen. Dabei kann das Erodieren angewandt werden, um Matrizen oder kompliziertere Formen herzustellen. Es gibt verschiedene Methoden des Erodierens von verschiedenen Materialien, wie zum Beispiel Drahterosion, Funkenerosion oder Senkerosion.

1.6587 Schmieden

Der 1.6587 wird in einem Temperaturbereich von 850 – 1100 °C geschmiedet und dies sollte nicht unter einer Temperatur von 850 °C fortgesetzt werden.

Wenn der Schmiedevorgang beendet ist, erfolgt ein langsames und kontrolliertes Abkühlen im Ofen, oder anderen Medien die ein langsames Abkühlen unterstützen. Mit einem langsamen Abkühlvorgang wird vermieden, dass es zu Spannungen oder Rissen kommt.

1.6587 Schweißen

Der Werkstoff 1.6587 ist in der Regel schwer schweißbar.