1.4418 – AUF EINEN BLICK

Was für ein Stahl ist 1.4418?

Der Werkstoff 1.4418 ist ein martensitischer, vorvergüteter Chrom-Nickel-Molybdänstahl. Er hat eine hohe Festigkeit, gute Zähigkeit, gute Korrosionsbeständigkeit auch in aggressiven Medien wie Säuren.

Der 1.4418 ist kaltumformbar, schweißbar und schmiedbar. Im vergüteten Zustand hat dieser Werkstoff gute mechanische Eigenschaften was ihn für den Einsatz in der Gas- und Ölindustrie geeignet macht. Dieser Werkstoff ist kaltumformbar und hat eine Einsatztemperatur zwischen -30 und 300 °C.

Eigenschaften

Der Werkstoff 1.4418 kann mit seiner guten Kombination aus Härte, Zähigkeit und Korrosionsbeständigkeit für viele Anwendungen eingesetzt werden, wo hohe mechanischen Belastung und auch verschiedenen Arten von Korrosion, wie Lochfraß oder Spaltkorrosion, ein Risiko darstellen.

• Martensitischer Edelstahl

• Chrom-Nickel-Molybdän-Stahl

• Korrosionsbeständig

• Säurebeständig

• Polierbar

• Schweißbar

• Einsatz im Temperaturbereich von -30 °C bis 300 °C

• Kaltumformbar

• Kaltstauchen ist nicht üblich

Anwendungsmöglichkeiten

Als vergüteter Edelstahl mit einer hervorragenden Kombination aus hoher Festigkeitseigenschaften, guter Zähigkeit und sehr guten Korrosionsbeständigkeit kann der 1.4418 in vielen Industrien für verschiedene Anwendungen eingesetzt werden.

Konkrete Anwendungsbeispiele:

• Automobilindustrie

• Chemieindustrie

• Luft- und Raumfahrtindustrie

• Maschinenbau

• Anlagenbau

• Schiffbau

• Wellen

• Achsen

• Umwelttechnik

• Zentrifugenteile

• Pumpteile

• Energietechnik

• On- und Offshore

1.4418 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | Ni | N |

|---|---|---|---|---|---|---|---|---|

| 0,0 - 0,06 | 0,0 - 0,7 | 0,0 - 1,5 | 0,0 - 0,04 | 0,0 - 0,03 | 15,0 - 17,0 | 0,8 - 1,5 | 4,0 - 6,0 | ≥ - 0,02 |

Chemische Bezeichnung:

X4CrNiMo16-5-1

Arbeitshärte:

ca. 34 HRC (Lieferzustand) bis 39 HRC

Lieferzustand:

max. 323 HB

1.4418 Stahl

X4CrNiMo16-5-1

PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.4418?

• Martensitischer Edelstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Rostfreier Stahl

• Kaltarbeitsstahl

Ist ein 1.4418 Edelstahl?

Um als Edelstahl eingestuft zu werden muss ein Werkstoff einen Massenanteil von mindestens 10,5 % Chrom enthalten. Mit einem Massenanteil von 15 – 17 % ist der 1.4418 also ein Edelstahl.

Ist 1.4418 korrosionsbeständig?

Mit einem Mindestanteil von 10,5 % Chrom wird ein Stahl als korrosionsbeständig eingeordnet. Der 1.4418 hat einen Massenanteil von 15 – 17 % und ist daher korrosionsbeständig.

Wie ist die allgemeine Korrosionsbeständigkeit von 1.4418?

Durch seine chemische Zusammensetzung ist der 1.4418 beständig gegen verschiedene Arten von Korrosion und kann durch Polieren noch verbessert werden.

Diese Stahlgüte ist unempfindlich gegen interkristalline Korrosion und widerstandsfähig gegen Ermüdungs- und Spannungsrisskorrosion.

Durch seine Kombination aus Chrom, Nickel und Molybdän bildet sich auf den Werkstücken eine stabile Passivschicht, die sie vor Korrosion schützt und auch unter hohen Belastungen und in verschiedenen Umgebungen bewahrt wird.

Wie ist die interkristalline Korrosion von 1.4418?

Durch seinen geringen Kohlenstoffanteil wird an den Korngrenzen die Bildung von Chromkarbiden verringert, wodurch der 1.4418 für die interkristalline Korrosion weniger anfällig ist.

Wie ist die Spannungsrisskorrosion von 1.4418?

Durch seinen Nickelzusatz von 4 – 6 % und einer geeigneten Wärmebehandlung kann die Anfälligkeit zu Spannungskorrosionsrissen verringert werden.

Wie ist die Spaltungskorrision von 1.4418?

Durch das beigefügte Molybdän wird die Bildung der Passivschicht gefördert und damit die Entstehung von Spaltkorrosion verhindert.

Wie ist die Lochfraßkorrision von 1.4418?

Der Werkstoff hat mit einem Chromgehalt von 15 – 17 % und einem Molybdänanteil von 0,8 – 1,5 % und somit einen verbesserten Widerstand gegen Lochfraß, insbesondere in chloridhaltigen Umgebungen.

Ist 1.4418 magnetisierbar?

Als martensitischer Edelstahl kann der 1.4418 magnetisiert werden und lässt sich zur Bearbeitung auf eine Magnetplatte aufspannen.

Ist 1.4418 verschleißbeständig?

Der 1.4418 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 4 für seine Verschleißbeständigkeit.

1.4418 Stahl

X4CrNiMo16-5-1 TECHNISCHE EIGENSCHAFTEN

Ist ein 1.4418 Messerstahl?

Der 1.4418 besitzt Eigenschaften die für Messer geeignet sind, wie z.B. Korrosionsbeständigkeit und Zähigkeit. Seine Härte ist jedoch nicht hoch genug und die Schneidkante stumpft schneller ab als bei einem geeigneten Messerstahl. Der geeignete Messerstahl hat eine gute Kombination aus Härte, guter Schärfbarkeit und hält seine Schneidkante lange. Für Messer sollte daher ein anderer Stahl verwendet werden.

1.4418 Arbeitshärte

Die Arbeitshärte für den 1.4418 Werkstoff liegt in einem Bereich von 34 HRC – 39 HRC (Lieferzustand).

1.4418 Stahldichte

Die Dichte von 1.4418 beträgt bei Raumtemperatur 7,7 g/cm3.

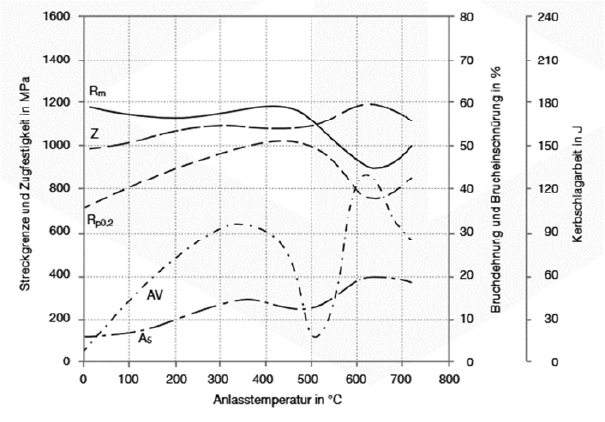

1.4418 Zugfestigkeit

1.4418 hat eine Zugfestigkeit von ca. 1095 N/mm2. Um diese Erkenntnisse zu gewinnen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.4418 Streckgrenze

Die Streckgrenze gibt an, wieviel Spannung aufgebracht werden kann, bevor sich ein Material plastisch verformt. Über diesen Punkt hinaus kehrt das Material nicht mehr in seine ursprüngliche Form zurück, wenn die Spannung weggenommen wird, sondern bleibt verformt oder bricht sogar.

Der Bereich für den Edelstahl 1.4418 liegt bei 550 N/mm2.

1.4418 Zerspanbarkeit

Der DIN 1.4418 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 3 für seine Zerspanbarkeit.

1.4418 Temperaturbeständigkeit

Der Werkstoff 1.4418 kann bei Temperaturen zwischen -30 °C bis 300 °C eingesetzt werden.

1.4418 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für den 1.4418 liegt bei Raumtemperatur bei 15,0 W/(m*K).

1.4418 Wärmeausdehnungskoeffizient

Der Wärmeausdehnungskoeffizient gibt an, wie stark sich das Material bei einer Temperaturänderung ausdehnen oder zusammenziehen kann. Dies ist eine sehr wichtige Information, insbesondere bei der Arbeit mit hohen Temperaturen, oder bei starken Temperaturschwankungen während der Anwendung.

Mittlerer Wärmeausdehnungskoeffizient

10-6m/(m*K) Wert

Bei einer Temperatur von

10,3

20 – 100 °C

10,8

20 – 200 °C

11,2

20 – 300 °C

11,6

20 – 400 °C

1.4418 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von Werkzeugstahl 1.4418 beträgt bei Raumtemperatur 0,43 J/kg*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4418 Spezifischer elektrischer Widerstand

Den spezifischen elektrischen Widerstand können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen elektrischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm²)/m

Bei einer Temperatur von

~ 0,8

~ 20 °C

1.4418 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul, bzw. das Elastizitätsmodul (Youngscher Modul), für 1.4418 liegt bei 200 kN/mm2.

365 TAGE FÜR SIE DA – UNSER ONLINE-SHOP UNTER WWW.PREMIUM-STAHL.DE/SHOP

1.4418 Stahl

X4CrNiMo16-5-1 VERFAHREN

1.4418 Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen, aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.4418 Weichglühen

Zum Weichglühen wird der 1.4418 auf eine Temperatur von 600 – 650 °C erhitzt und ca. 4 Stunden gehalten. Danach wird das Material an der Luft oder im Ofen abgekühlt.

1.4418 Anlassen

Zum Anlassen wird der 1.4418 gleichmäßig auf eine Temperatur von 550 – 620 °C erwärmt und danach langsam im Ofen oder an der Luft abgekühlt.

1.4418 Härten

Zum Härten wird der Werkstoff 1.4418 gleichmäßig auf eine Temperatur von 950 – 1050 °C erhitzt und anschließend abgeschreckt.

1.4418 Abschrecken

Der Werkstoff 1.4418 kann in den folgenden Medien abgeschreckt werden:

• Polymer

• Öl

• Luft

1.4418 Stahl

X4CrNiMo16-5-1 OBERFLÄCHENBEHANDLUNG

1.4418 Stahl

X4CrNiMo16-5-1 OBERFLÄCHEN-

BEHANDLUNG

1.4418 Nitrieren

Beim Nitrieren wird Stickstoff in die Oberflächenschicht eingebracht, was dem 1.4418, aufgrund der harten Nitridschicht, eine verbesserte Verschleißfestigkeit verleiht.

1.4418 Passivierung

Bei diesem Verfahren wird freies Eisen mit Salpeter- oder Zitronensäure von der Oberfläche des Materials entfernt. Die Passivierung kann die bereits gute Korrosionsbeständigkeit des 1.4418 durch eine dichtere und stabilere Chromoxidschicht noch verbessern.

1.4418 Elektropolieren

Elektropolieren ist ein nicht-mechanisches chemisches Verfahren, bei dem mit Hilfe von elektrischem Strom eine dünne Materialschicht abgetragen wird, um dem Material eine glatte und glänzende Oberfläche zu verleihen. Dieses Verfahren ist nicht zu verwechseln mit der Passivierung, die ebenfalls ein nicht-mechanisches chemisches Verfahren ist, bei dem jedoch keine Elektrizität verwendet wird.

1.4418 Polieren

Neben einer ästhetischen Oberfläche, kann das Polieren auf Hochglanz die Korrosionsbeständigkeit verbessern, denn eine glatte Oberfläche minimiert das Anhaften von Verunreinigungen.

1.4418 PVD-Verfahren

Bei der PVD-Behandlung (physikalische Gasphasenabscheidung) wird eine dünne Schicht auf die Oberfläche des Werkstoffs aufgebracht. Diese Behandlung kann dem Stahl eine einzigartige Farbe verleihen und die Oberflächeneigenschaften verbessern.

1.4418 Stahl

X4CrNiMo16-5-1 BEARBEITUNG

1.4418 Schmieden

Zum Schmieden wird der 1.4418 gleichmäßig auf eine Temperatur von 800 °C vorgeheizt und dann schnell auf die Schmiedetemperatur von 1050 – 1080 °C erhitzt. Die Temperatur von 950 °C sollte nicht unterschritten werden. Das Werkstück sollte dann langsam im Ofen oder trockener Asche abgekühlt werden.

1.4418 Schweißen

Der Werkstoff 1.4418 wird zum Schweißen auf einen Temperaturbereich von 100 – 200 °C vorgewärmt. Schweißzusatzstoffe sollten dem Grundwerkstoff ähnlich sein. Eine Nachbehandlung aus Glühen oder Anlassen sollte angewendet werden, um die mechanischen Eigenschaften in der Schweißnaht wieder dem Grundwerkstoff anzupassen, da es sonst zur Rissbildung in der Wärmeeinflusszone kommen kann.