1.4404 / 1.4401 – AUF EINEN BLICK

Was für ein Stahl ist 1.4404 / 1.4401?

1.4404 / 1.4401 Stahl (X2CrNiMo17-12-2 | X5CrNiMo17-12-2) sind austenitische Chrom-Nickel-Molybdän-Edelstähle, beständig gegen allgemeine Korrosion und Lochfraß, polierfähig, gut schweißbar und nicht magnetisierbar.

Als zweithäufigst verwendeter Edelstahl und mit einem Zusatz von 2 – 2,5 % Molybdän weisen 1.4404 / 1.4401 eine bessere Korrosionsbeständigkeit auf, auch in Gegenwart von Chloriden, und sie sind auch bei höheren Temperaturen fester. Es sind sowohl Anwendungen bei niedrigen Temperaturen als auch bei bis zu 550 °C möglich.

Beide Legierungen bieten eine höhere Kriechbeständigkeit, Spannungsbruch- und Zugfestigkeit bei erhöhten Temperaturen. Typisch für austenitische Edelstähle sind sie beide durch Wärmebehandlung nicht härtbar und bieten eine ausgezeichnete Verarbeitungs- und Umformbarkeit.

Die Doppelzertifizierung von 1.4404 / 1.4401 bedeutet, dass beide Werkstoffe die chemischen und mechanischen Eigenschaften und die strengsten Anforderungen beider Güten erfüllen. Dies gibt dem Anwender mehr Flexibilität und das Vertrauen, die Werkstoffe in Anwendungen auszutauschen, für die einer der beiden Werkstoffe spezifiziert ist.

Eigenschaften

Diese beiden nichtrostenden Stahlsorten werden aufgrund ihrer hervorragenden Korrosionsbeständigkeit häufig verwendet. Sie bieten eine ausgezeichnete Beständigkeit gegenüber einer Vielzahl von Chemikalien und werden in chemischen Verarbeitungsanlagen, aber auch in der Schifffahrt eingesetzt.

Die Doppelzertifizierung von 1.4404 / 1.4401 bedeutet, dass beide Werkstoffe die chemischen und mechanischen Eigenschaften und die strengsten Anforderungen beider Güten erfüllen. Dies gibt dem Anwender mehr Flexibilität und das Vertrauen, die Werkstoffe in Anwendungen auszutauschen, für die einer der beiden Werkstoffe spezifiziert ist.

• V4A Stahl

• Nichtrostend

• Hitzebeständig

• Säurebeständig

• Nicht magnetisierbar

• Für Tieftemperaturen geeignet

• Beständig gegen allgemeine Korrosion und Lochfraß

•Schweißbar

• Polierbar

• Nitrierbar

• Erodierbar

• bis 550 °C verwendbar

• gut schmiedbar (900 – 1200 °C)

• Korrosionsbeständiger als 1.4301 / 1.4307

Anwendungsmöglichkeiten

1.4404 / 1.4401 kann in vielen verschiedenen Branchen eingesetzt werden. Bei der Wahl zwischen den beiden Stahlsorten sollten immer die Anwendungen und deren Anforderungen sowie die Umgebung, in der sie eingesetzt werden, berücksichtigt werden.

1.4404 kann in der lebensmittelverarbeitenden Industrie verwendet werden, und der 1.4401 als pharmazeutischer Stahl für die chemische Verarbeitung und Lagerung von Chemikalien, Papierindustrie, Pharmaindustrie aufgrund seiner hohen Beständigkeit gegen Chlorid und Säuren. Sie finden beide auch in der Automobil- und Luftfahrtindustrie ihre Verwendung.

Konkrete Anwendungsbeispiele:

• Chemieindustrie

• Pharmaindustrie

• Lebensmittelindustrie

• Armaturen- u. Anlagenbau

• Bauindustrie

• Automobilindustrie

• Luftfahrt

• Maschinenbau

• Offshore

• Petrochemie

• Elektronische Ausrüstung

• Dekorative Zwecke

• Kücheneinrichtungen

1.4404 / 1.4401 Stahl

X2CrNiMo17-12-2 / X5CrNiMo17-12-2 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | Ni | N |

|---|---|---|---|---|---|---|---|---|

| 0,0 - 0,7 | 0,0 - 1,0 | 0,0 - 2,0 | 0,0 - 0,045 | 0,0 - 0,03 | 16,5 - 18,5 | 2,0 - 2,50 | 10,0 - 13,0 | 0,0 - 0,1 |

Chemische Bezeichnung:

X2CrNiMo17-12-2 / X5CrNiMo17-12-2

Arbeitshärte:

ca. 215 HB (Lieferzustand)

Lieferzustand:

max. 215 HB

1.4404 / 1.4401 Stahl

X2CrNiMo17-12-2 / X5CrNiMo17-12-2

PHYSIKALISCHE EIGENSCHAFTEN

Zu welchen Stahlgruppen gehört 1.4404 / 1.4401?

• Austenitischer Edelstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Rostfreier Stahl

• V4A Stahl

• Automatenstahl?

Was ist der Unterschied zwischen dem Edelstahl 1.4404 und 1.4401?

Der 1.4404 hat im Gegensatz zum 1.4401 einen niedrigen Kohlenstoffgehalt, was ihn sehr widerstandsfähig gegen Sensibilisierung (Karbidausscheidungen an der Korngrenze) macht. Daher wird er in großem Umfang für geschweißte Bauteile mit hoher Dicke verwendet, was den Einsatz im geschweißten Zustand in einer Vielzahl von korrosiven Anwendungen ermöglicht.

Der Edelstahl 1.4401 hat einen Massenanteil von 0,08% Kohlenstoff, während der 1.4404 einen Massenanteil von 0,03% hat.

1.4404 / 1.4401 Allgemeine Korrosionsbeständigkeit

1.4404 / 1.4401 ist gegenüber einer Reihe von komplexen Schwefelverbindungen, wie sie z.B. in der Papierindustrie verwendet werden, wesentlich beständiger als andere Chrom-Nickel-Stähle. Bei Temperaturen bis zu 48 °C sind die Legierungen 1.4404 / 1.4401 beständig gegen Konzentrationen von Schwefelsäure bis zu 5 %. Bei Temperaturen unter 30 °C weisen sie eine ausgezeichnete Beständigkeit gegen höhere Konzentrationen auf.

Der 1.4404 / 1.4401 ist säurebeständig, temperaturbeständig, chlorbeständig, seewasserbeständig und lebensmittelecht.

1.4404 / 1.4401 Korrosion in gashaltigen Umgebungen

In schwefelhaltigen Rauchgasen ist die Korrosionsbeständigkeit für diese Legierungen geringer. In solchen Umgebungen kann der 1.4404 / 1.4401 je nach Einsatzbedingungen bei Temperaturen bis zu 600 – 750 °C eingesetzt werden. Dabei ist zu berücksichtigen, ob die Atmosphäre oxidierend oder reduzierend ist, also wie hoch der Sauerstoffgehalt ist, und ob Verunreinigungen wie Natrium und Vanadium vorhanden sind.

1.4404 / 1.4401 Spalt- / Lochfraßkorrosion

In Gegenwart von Chlorid- oder Halogenid-Ionen sind austenitische Edelstähle bei höherem Chrom-, Molybdän- und Stickstoffgehalt beständig gegen Lochfraß und/oder Spaltkorrosion. Das Molybdän in diesen Stählen verträgt Wasser mit bis zu 2.000 ppm Chlorid. Obwohl sie für einige Anwendungen in Meeresumgebungen, wie z. B. Bootsreling oder Gebäudefassaden in Meeresnähe, als geeignet angesehen werden, werden sie in Meerwasser mit einem Chloridgehalt von 19.000 ppm nicht empfohlen.

1.4404 / 1.4401 Interkristalline Korrosion

Interkristalline Korrosion ist die Folge von Ausscheidungen von Chromkarbiden an den Korngrenzen des 1.4401, wenn dieser einem Temperaturbereich von 427 – 816 °C ausgesetzt ist.

Um interkristalline Korrosion zu vermeiden, kann der 1.4404 mit seinem niedrigeren Kohlenstoffgehalt für Anwendungen verwendet werden, bei denen große Querschnitte nach dem Schweißen nicht geglüht werden können oder wenn niedrigere Temperaturen zum Spannungsabbau gewünscht werden oder wenn sie kurzzeitig Temperaturen von 427 – 816 °C ausgesetzt werden.

Ohne die normale hervorragende Korrosionsbeständigkeit von 1.4404 zu beeinträchtigen, kann ein kurzes Spannungsarmglühen durchgeführt werden. Wenn schwere und sperrige Teile geglüht wurden, ist es nicht erforderlich, sie schnell von hohen Temperaturen abzukühlen.

1.4404 / 1.4401 Atmosphärische Korrosion

Durch den Zusatz von Molybdän entwickelt Edelstahl ein Höchstmaß an Beständigkeit gegen Rost und Lochfraß, weshalb austenitische Edelstähle im Vergleich zu nahezu allen anderen Werkstoffen überlegen sind. In Atmosphären, in denen Chloride, Schwefelverbindungen und Feststoffe entweder einzeln oder in Kombination vorkommen, werden diese Güten regelmäßig eingesetzt.

1.4404 / 1.4401 Oxidationsbeständigkeit

Die Edelstähle 1.4404 / 1.4401, können für kurze Zeit bei Temperaturen bis zu 870 °C oder einer konstanten Temperatur von 925 °C verwendet werden und haben eine gute Oxidationsbeständigkeit. Der Temperaturbereich von 454 – 845 °C wird für Edelstahl 1.4401 nicht empfohlen, da die Möglichkeit einer Karbidausscheidung besteht, aber er zeigt gute Leistungen bei unterschiedlichen Temperaturen über oder unter diesem Bereich. Für Anwendungen im letztgenannten Temperaturbereich sollte der 1.4404 verwendet werden.

1.4404 / 1.4401 Spannungsrisskorrosion

Austenitische Stähle sind anfällig für Spannungsrisskorrosion, wie sie bei Temperaturen über 60 °C auftreten können, wenn der Stahl Zugspannungen ausgesetzt ist oder gleichzeitig mit z. B. chloridhaltigen Lösungen in Kontakt kommt.

Ist 1.4404 / 1.4401 magnetisierbar?

Als austenitischer Edelstahl ist der 1.4404 / 1.4401 nicht magnetisierbar und nicht für die Magnetspanntechnik geeignet.

1.4404 / 1.4401 Warmarbeit

Alle üblichen Warmumformungsprozesse sind möglich und werden in einem Temperaturbereich von 1149 – 1260 °C durchgeführt. Unterhalb einer Temperatur von 927 °C sollte die Warmumformung vermieden werden. Nach der Bearbeitung wird ein Glühen empfohlen, um eine optimale Korrosionsbeständigkeit zu gewährleisten.

1.4404 / 1.4401 Kaltarbeit

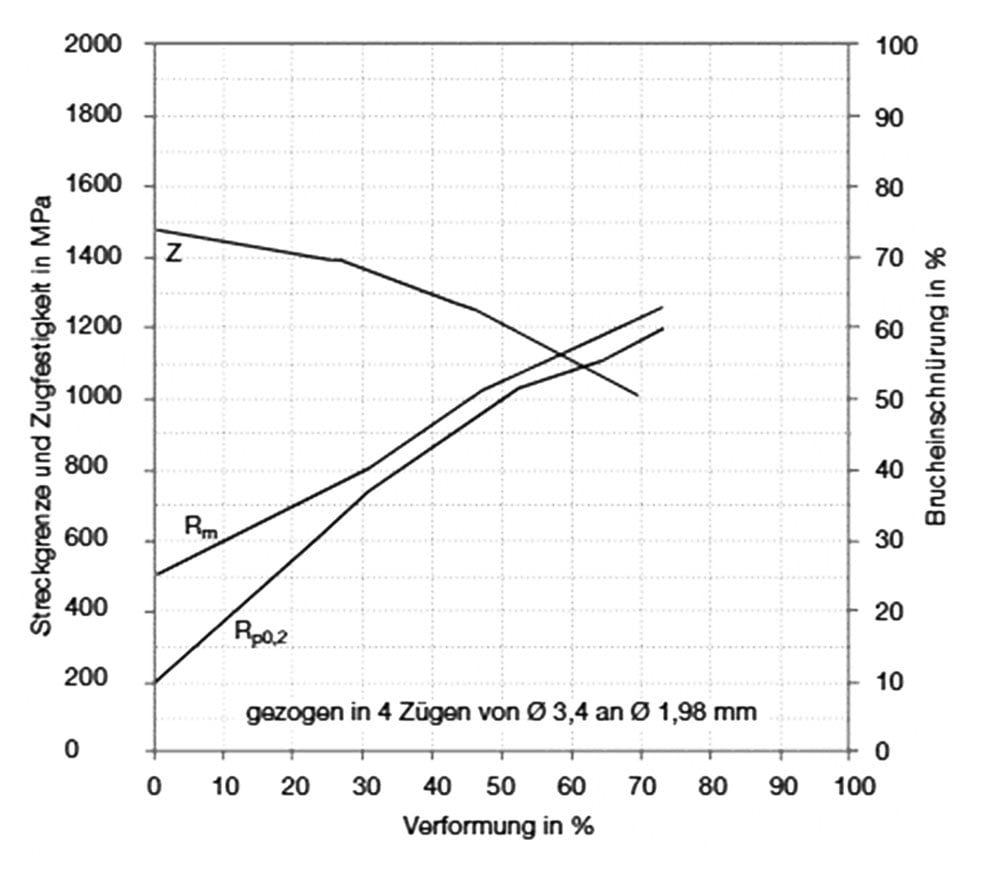

Der 1.4404 / 1.4401 ist zum Ziehen und Stauchen geeignet und lässt sich bei Raumtemperatur gut umformen. Durch diesen Prozess wird der Stahl härter und fester, aber auch weniger duktil. Ein Nachglühen sollte durchgeführt werden, um einen Teil seiner Zähigkeit wiederherzustellen.

1.4404 / 1.4401 Verschleißbeständigkeit

Dieser Edelstahl erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 2 für seine Verschleißbeständigkeit.

1.4404 / 1.4401 Stahl

X2CrNiMo17-12-2 / X5CrNiMo17-12-2 TECHNISCHE EIGENSCHAFTEN

Ist der Edelstahl 1.4404 / 1.4401 ein Messerstahl?

1.4404 / 1.4401 wird normalerweise nicht als Messerstahl verwendet. Er hat nicht die erforderliche Schnitthaltigkeit aufgrund des geringeren Kohlenstoffs. Obwohl er eine gute Zähigkeit hat, die ihm eine Widerstandsfähigkeit gegen Absplittern und Brechen verleiht, gefährdet dies wiederum die Schnitthaltigkeit. Der niedrige Kohlenstoffgehalt macht diesen Stahl im Vergleich zu anderen Messerstählen weicher, wodurch er zwar leichter zu schärfen ist, aber auch häufiger geschärft werden muss.

1.4404 / 1.4401 Arbeitshärte

Die Arbeitshärte von Edelstahl 1.4404 / 1.4401 liegt im Bereich von 215 HB.

1.4404 / 1.4401 Stahldichte

Die typische Dichte von Edelstahl 1.4404 / 1.4401 beträgt 8,0 g/cm3 bei Zimmertemperatur.

1.4404 / 1.4401 Zugfestigkeit

Der 1.4404 / 1.4401 hat eine Zugfestigkeit von ca. 690 N/mm2. Um diesen Wert zu erreichen, wird ein Zugversuch durchgeführt, um zu zeigen, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.4404 / 1.4401 Streckgrenze

Die Streckgrenze gibt an, wieviel Belastung erforderlich ist, um eine plastische Verformung herbeizuführen und wann der Punkt erreicht ist, an dem das Material nicht mehr in seine ursprüngliche Form zurückkehrt, nachdem die Belastung entfernt wurde. Es bleibt dann entweder in der fehlgeformten Form oder bricht. Die Streckgrenze für diesen Edelstahl liegt bei ca. 200 N/mm2.

1.4404 / 1.4401 Zerspanbarkeit

Während der Verformung unterliegt 1.4404 / 1.4401 der Kaltverfestigung und dem Spanbruch. Für bestmögliche Bearbeitungsergebnisse ist es empfehlenswert, langsamere Geschwindigkeiten, eine ausreichende Schmiermittelzufuhr, scharfe Werkzeuge, höhere Vorschübe und Hochleistungsmaschinen zu verwenden.

Der Werkstoff 1.4404 / 1.4401 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 2 für seine Zerspanbarkeit.

1.4404 / 1.4401 Hitzebeständigkeit

Die Edelstahlsorte 1.4401 hat eine gute Oxidationsbeständigkeit bei Temperaturen von bis zu 870 °C im Intervallbetrieb und bis zu 925 °C im Dauerbetrieb. Für den 1.4401 wird nicht empfohlen, Temperaturen im Bereich von 425 – 860 °C für den Dauerbetrieb zu verwenden, wenn die Teile in einer wasserbasierten Umgebung eingesetzt werden, da sich die Korrosionsbeständigkeit im Wasser dadurch verschlechtert.

Der 1.4404 kann für den zuvor genannten Temperaturbereich verwendet werden, da er resistenter gegen die Ausscheidung von Karbiden ist.

1.4404 / 1.4401 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für Werkstoff 1.4404 / 1.4401 bei einer Temperatur von 20 °C beträgt 15 W/(m*K).

1.4404 / 1.4401 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

16,0

20 – 100 °C

16,5

20 – 200 °C

17,0

20 – 300 °C

17,5

20 – 400 °C

18,0

20 – 500 °C

1.4404 / 1.4401 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von Werkstoff 1.4404 / 1.4401 bei Raumtemperatur beträgt 0,5 J/kg*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4404 / 1.4401 Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von Edelstahl 1.4404 / 1.4401. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,74

20 °C

1.4404 / 1.4401 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul oder das Elastizitätsmodul (Youngscher Modul) für Edelstahl 1.4404 / 1.4401 ist bei 193 kN/mm2.

WERDEN SIE MIT ABRAMS PREMIUM STAHL® NOCH BESSER, ALS IHR WETTBEWERB VERMUTET!

1.4404 / 1.4401 Stahl

X2CrNiMo17-12-2 / X5CrNiMo17-12-2 VERFAHREN

1.4404 / 1.4401 Wärmebehandlung

1.4404 / 1.4401 sind nicht durch Wärmebehandlung härtbar, eine Kaltverformung erhöht jedoch sowohl die Zugfestigkeit als auch die Härte. Um die Auswirkungen der Kaltverformung zu beseitigen oder die durch die Wärmeeinwirkung ausgeschiedenen Chromkarbide aufzulösen, kann eine Wärmebehandlung während oder nach der Herstellung notwendig sein.

1.4404 / 1.4401 Lösungsglühen

Zum Glühen wird der 1.4404 / 1.4401 auf 1020 – 1120 °C erhitzt und anschließend in Wasser oder Luft abgeschreckt, je nach Abmessungen des Werkstücks.

1.4404 / 1.4401 Spannungsarmglühen

1.4404 als die Stahlgüte mit dem niedrigeren Kohlenstoffgehalt kann bei 454 – 593 °C für 60 Minuten spannungsarmgeglüht werden, wobei die Gefahr einer Sensibilisierung minimal ist.

1.4401 sollte bei einer niedrigeren Temperatur von nicht mehr als 399 °C, aber mit einer längeren Haltezeit durchgeführt werden, da die Gefahr einer Sensibilisierung der Korngrenzen besteht, die einen Verlust der Korrosionsbeständigkeit zur Folge hat. Daher wird ein Spannungsarmglühen bei Temperaturen über 593 °C nicht empfohlen.

1.4404 / 1.4401 Wärmebehandlung

1.4404 / 1.4401 sind nicht durch Wärmebehandlung härtbar, eine Kaltverformung erhöht jedoch sowohl die Zugfestigkeit als auch die Härte. Um die Auswirkungen der Kaltverformung zu beseitigen oder die durch die Wärmeeinwirkung ausgeschiedenen Chromkarbide aufzulösen, kann eine Wärmebehandlung während oder nach der Herstellung notwendig sein.

1.4404 / 1.4401 Härten

Der 1.4404 / 1.4401 ist durch eine Wärmebehandlung nicht härtbar.

Als austenitischer Edelstahl können die Werkstoffe 1.4404 / 1.4401 durch Kaltverformung gehärtet werden. Es sollte darauf geachtet werden, in welchem Umfang sie durch Kaltbearbeitung gehärtet werden können, da das Material spröde und anfällig für Spannungsrisskorrosion wird.

1.4404 / 1.4401 Tiefkühlbehandlung

Normalerweise wird eine Tiefkühlbehandlung durchgeführt, um den verbleibenden Austenit in Martensit umzuwandeln. Als austenitischer Edelstahl behält 1.4404 / 1.4401 seine austenitische Struktur.

Eine Tiefkühlbehandlung von 1.4404 / 1.4401 kann die mechanischen Eigenschaften, die Beständigkeit gegen Spannungsrisskorrosion und die Beständigkeit gegen Lochfraß und Verschleiß leicht verbessern. Hier ist jedoch Vorsicht geboten, da eine Tiefkühlbehandlung die Gefahr einer Tieftemperatur-Versprödung birgt, obwohl 1.4404 / 1.4401 im Allgemeinen gute Tieftemperatur-Eigenschaften aufweist.

1.4404 / 1.4401 Stahl

X2CrNiMo17-12-2 / X5CrNiMo17-12-2 OBERFLÄCHENBEHANDLUNG

1.4404 / 1.4401 Stahl

X2CrNiMo17-12-2 / X5CrNiMo17-12-2 OBERFLÄCHEN-

BEHANDLUNG

Die Oberflächenbehandlung von 1.4404 / 1.4401 wird meist durchgeführt, um die Eigenschaften und/oder das Aussehen zu verbessern.

1.4404 / 1.4401 Nitrieren

Durch das Nitrieren wird Stickstoff in die Oberfläche des Werkstoffs eingebracht, damit erhält das Material eine härtere Oberfläche. Allerdings kann das Nitrieren die Korrosionsbeständigkeit verringern und sollte daher berücksichtigt werden, wenn die Korrosionsbeständigkeit wichtig ist.

1.4404 / 1.4401 Passivieren

Im Allgemeinen verbessert die Passivierung die Korrosionsbeständigkeit, indem das Material mit einer passiven Oxidschicht versehen wird, die sicherstellt, dass die Oberfläche weniger reaktiv gegenüber ihrer Umgebung ist.

Die Passivierung sorgt für eine schadstofffreie Oberfläche und verhindert so eine Verunreinigung oder Kontaminierung, wenn der Werkstoff beispielsweise in der Lebensmittelindustrie als Lebensmittelbehälter verwendet wird.

1.4404 / 1.4401 Beizen

Das Beizen dient hauptsächlich dazu, Verunreinigungen wie Rost oder Zunder von der Oberfläche zu entfernen, indem die Teile in ein Säurebad getaucht werden. Dieses Verfahren kann durch andere Oberflächenbehandlungen wie die oben beschriebene Passivierung ergänzt werden.

1.4404 / 1.4401 Abrasives Strahlen

Strahlen ist ein Verfahren, bei dem Strahlgut unter hohem Druck gegen die Oberfläche getrieben wird. Es wird zur Entfernung von Verunreinigungen, aber auch von Rost, Farbe oder Zunder sowie zur Verbesserung der Oberflächentextur oder -bearbeitung eingesetzt.

Zu den Abrasivpartikeln gehören Glasperlen, Quarzsand, Stahlkies, Kohle oder Kupferschlacke, aber auch organische Materialien wie Walnussschalen oder Maiskolbenschrot, die für eine weniger aggressive Reinigung verwendet werden.

Das Strahlen kann durch Trockenstrahlen erfolgen, bei dem das Strahlmittel durch Luft angetrieben wird. Eine andere Methode ist das Nassstrahlen, bei dem die Strahlmittelpartikel mit Wasser vermischt werden.

1.4404 / 1.4401 Stahl

X2CrNiMo17-12-2 / X5CrNiMo17-12-2 BEARBEITUNG

Während der Verformung unterliegt 1.4404 / 1.4401 der Kaltverfestigung und dem Spanbruch. Für bestmögliche Bearbeitungsergebnisse ist es empfehlenswert, langsamere Geschwindigkeiten, eine ausreichende Schmiermittelzufuhr, scharfe Werkzeuge, höhere Vorschübe und Hochleistungsmaschinen zu verwenden.

1.4404 / 1.4401 Erodieren

Edelstahl 1.4404 / 1.4401 kann durch Erodieren bearbeitet werden. Dabei sind die Einstellung der Parameter, die Wahl der richtigen Elektrode und die gewünschte Oberflächenbeschaffenheit zu berücksichtigen. Materialeigenschaften können sich in den wärmebeeinflussten Zonen leicht verändern. Die Recast-Schicht sollte entfernt werden, um eine saubere und glatte Oberfläche zu erhalten.

1.4404 / 1.4401 Maßänderungen

Wie alle Werkstoffe dehnen sich die Edelstähle 1.4404 / 1.4401 während der Wärmebehandlung aus und ziehen sich dann wieder zusammen. Wie bei allen Verfahren sollten bei der Verarbeitung von Stahl die Maßänderungen sorgfältig berücksichtigt werden, insbesondere wenn er für Arbeiten bei hohen Temperaturen verwendet wird oder Temperaturschwankungen ausgesetzt ist.

1.4404 / 1.4401 Schweißen

Der Edelstahl 1.4401 ist normal schweißbar und kann mit allen gängigen Verfahren geschweißt werden. Die Zusatzwerkstoffe sollten gleich oder besser legiert sein als das Grundmaterial. Der 1.4401 sollte nach dem Schweißen geglüht werden, um eventuelle Chrom-Karbidausscheidungen zu entfernen. Schweißnahtverfärbungen sollten durch Beizen und Passivieren entfernt werden, um die maximale Korrosionsbeständigkeit wiederherzustellen.