1.4301 – AUF EINEN BLICK

Was für ein Stahl ist 1.4301?

Der Edelstahl 1.4301 (X5CrNi18-10) ist ein austenitischer Stahl, der aufgrund seiner Zusammensetzung aus 18 % Chrom und 8 % Nickel auch als 18/8-Stahl bekannt ist. Er hat eine gute Verarbeitbarkeit, Schweißbarkeit, Wärmebeständigkeit, Festigkeit und gute mechanische Eigenschaften bei niedrigen Temperaturen, und eine gute Warmverarbeitbarkeit für zum Beispiel Stanzen und Biegen.

Die Kombination aus geringer Streckgrenze und hoher Dehnung ist bei der Herstellung von Teilen wie Spülbecken und Töpfen oder Hohlkörpern von Vorteil. Edelstahl 1.4301 lässt sich leicht in eine Vielzahl von Formen für industrielle, bauliche und transporttechnische Anwendungen formen oder walzen.

Eigenschaften

Edelstahl 1.4301 ist, aufgrund seiner hohen Korrosionsbeständigkeit gegenüber einer Vielzahl von Umgebungen und Medien, einer der am häufigsten verwendeten Edelstahlsorten. Er ist gut form- und schweißbar und wird im geglühten Zustand nicht magnetisch. Der 1.4301 ist in vielen Formen erhältlich und hat eine ansprechende und leicht zu pflegende Oberfläche.

• Austenitischer Chrom-Nickel-Stahl

• Tiefziehbar

• Schweißbar

• Polierbar

• Veredelungen von gebürstet bis hochglänzend möglich

• Sehr gute Korrosionsbeständigkeit

• Nicht magnetisierbar

• Eingeschränkt zerspanbar

Anwendungsmöglichkeiten

Der austenitische rostfreie Stahl 1.4301, einer der am weitest verbreiteten Edelstähle, kann in verschiedenen Anwendungen und Umgebungen verwendet werden, in denen er Feuchtigkeit ausgesetzt ist. In der Lebensmittel- und Getränkeindustrie wird er verwendet, weil er ungiftig und korrosionsbeständig ist.

Haushaltsgeräte wie Spülbecken, Öfen, Geschirr und Kochutensilien werden aufgrund ihrer Ästhetik und Haltbarkeit häufig aus 1.4301 hergestellt. Der 1.4301 wird häufig für Tanks und Rohrleitungen in Umgebungen ohne eine hohe Konzentration von Chloriden oder Halogeniden verwendet. In Umgebungen, in denen keine Chloride vorkommen, kann er für die Ummantelung von Wärmetauschern verwendet werden.

Aufgrund seiner nicht reaktiven Eigenschaften wird dieser Werkstoff häufig für medizinische Instrumente und Geräte verwendet. Seine ansprechenden Oberflächen und seine Korrosionsbeständigkeit machen ihn zu einer bevorzugten Wahl für bauliche Akzente sowie für Verkleidungen in der Automobilbranche.

Konkrete Anwendungsbeispiele:

• Lebensmittelindustrie

• Fotoindustrie

• Farbenindustrie

• Ölindustrie

• Seifenindustrie

• Papierindustrie

• Textilindustrie

• Maschinenbau allgemein

• Drehteile

• Armaturenbau

• Kücheneinrichtungen

• Dekoration

1.4301 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Ni | N |

|---|---|---|---|---|---|---|---|

| 0,0 - 0,07 | 0,0 - 1,0 | 0,0 - 2,0 | 0,0 - 0,045 | 0 - 0,015 | 17,5 - 19,5 | 8,0 - 10,5 | 0,0 - 0,11 |

Chemische Bezeichnung:

X5CrNi18-10

Arbeitshärte:

195-215 HB (Lieferzustand)

Lieferzustand:

max. 215 HB

1.4301 PHYSIKALISCHE EIGENSCHAFTEN

Zu welchen Stahlgruppen gehört der 1.4301 ?

• Austenitischer Edelstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Rostfreier Stahl

• V2A Stahl

Ist der 1.4301 ein Edelstahl?

Mit einem Chromgehalt von 18 % bildet der Werkstoff 1.4301 eine schützende Chromoxidschicht. Diese ist passiv und nicht reaktiv und versiegelt und schützt das darunter liegende Eisen vor äußeren Einflüssen. Bei Kratzern oder Beschädigungen ist die Oxidschicht in der Lage, sich selbst zu „heilen“, vorausgesetzt, es ist genügend Sauerstoff vorhanden.

Dieser Erneuerungsprozess macht rostfreien Stahl im Vergleich zu normalem Stahl widerstandsfähiger gegen Rost. Die 8 % Nickel erhöhen die allgemeine Korrosionsbeständigkeit und tragen zur Verformbarkeit, sowie zum polierten und glänzenden Aussehen bei.

1.4301 Allgemeine Korrosionsbeständigkeit

Werkstoff 1.4301 hat eine ausgezeichnete Korrosionsbeständigkeit in vielen Umgebungen und bei Kontakt mit verschiedenen korrosiven Medien. Die Bildung von Chromkarbiden an den Korngrenzen, und die daraus resultierende Chromverarmung in den umliegenden Bereichen, macht den 1.4301 anfällig für intergranulare Korrosion. 1.4301 weist eine gute Korrosionsbeständigkeit in natürlichen Umgebungen ohne Chlor- und Salzkonzentrationen auf.

1.4301 Korrosion in gashaltigen Umgebungen

Im Allgemeinen kann Edelstahl 1.4301 in Umgebungen mit Gasen verwendet werden, obwohl die Zusammensetzung, Konzentration, Temperatur, Druck und andere Faktoren berücksichtigt werden sollten, bevor diese Stahlgüte diesen ausgesetzt wird. Während der 1.4301 in einer oxidierenden Atmosphäre gut funktioniert, funktioniert er zum Beispiel in einer reduzierenden Atmosphäre nicht so gut.

Daher hängt die Korrosionsbeständigkeit des Stahls 1.4301 in gasförmigen Umgebungen von dem jeweiligen Gas, sowie von den Bedingungen ab, denen der Stahl ausgesetzt ist.

1.4301 Lochfraß

Bei Kontakt mit Chloridlösungen oder oxidierenden Medien ist die Lochfraßbeständigkeit wichtig, da diese Bedingungen das Eindringen in die Passivschicht der Oberfläche an manchen Stellen erleichtern können. Ein einziger tiefer Eintrittspunkt kann mehr Schaden anrichten als viele oberflächliche Eintrittspunkte.

1.4301 Interkristalline Korrosion

Interkristalline Korrosion entsteht durch die Ausscheidung von Chromkarbiden an den Korngrenzen bei einer Wärmebehandlung mit Temperaturen zwischen 450 – 850 °C. Durch die Chromverarmung, in z.B. Schweißnähten, kann sich keine Passivschicht mehr bilden und ist daher anfälliger gegen Korrosion. Aus diesem Grund sollten entsprechend sensibilisierte Werkstoffe nicht in korrosiven Umgebungen eingesetzt werden.

1.4301 Atmosphärische Korrosion

DIN 1.4301 ist in städtischen und ländlichen Gebieten gut geeignet. In industriellen Umgebungen mit einer hohen Konzentration von industriellen Schadstoffen, z. B. Schwefel, oder in einer Meerewasserumgebung mit einer hohen Salzkonzentration kann die Korrosionsbeständigkeit von 1.4301 allerdings beeinträchtigt werden.

Eine regelmäßige Wartung, sowie eine polierte oder glatte Oberfläche, können es Verunreinigungen schwerer machen an dem Material anzuhaften. Wenn das Material aggressiveren Umgebungen standhalten muss, sollte eine zusätzliche Schutzschicht oder eine andere Materialgüte in Betracht gezogen werden.

1.4301 Oxidation

Aufgrund der schützenden Chromoxidschicht des Werkstoffs 1.4301 wird das weitere Eindringen von Sauerstoff verhindert und der Stahl unter dieser Schicht vor Korrosion geschützt. Während er bei Umgebungstemperaturen korrosionsbeständig ist, kann die anhaltende Einwirkung hoher Temperaturen zu starker Zunderbildung führen und eine Verringerung der mechanischen Eigenschaften aufgrund von Kornwachstum zur Folge haben.

Bei Temperaturen über 850 °C kann der 1.4301 eine Sensibilisierung erfahren, die den Stahl anfälliger für interkristalline Korrosion macht. Um das Erscheinungsbild des 1.4301 wiederherzustellen, wenn er bei hohen Temperaturen oxidiert, kann er gebeizt oder elektropoliert werden, um Zunder zu entfernen.

1.4301 Spannungsrißkorrosion

Austenitische Stähle sind anfällig für Spannungsrisskorrosion, wie sie bei Temperaturen über 60°C auftreten können, wenn der Stahl Zugspannungen ausgesetzt ist oder gleichzeitig mit chloridhaltigen Lösungen in Kontakt kommt.

Ist Edelstahl 1.4301 magnetisierbar?

Als austenitischer Stahl ist der 1.4301 nicht magnetisierbar.

1.4301 Verschleißbeständigkeit

Der Edelstahl erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 1 für seine Verschleißbeständigkeit.

1.4301 Temperaturbeständigkeit

Edelstahl 1.4301 hat eine gute Korrosionsbeständigkeit im Intervallbetrieb bis 870 °C und im Dauerbetrieb bis 925 °C. Nicht empfohlen wird der Dauereinsatz im Bereich von 425 – 860 °C, wenn die Beständigkeit gegen Feuchtigkeit später wichtig ist.

1.4301 TECHNISCHE EIGENSCHAFTEN

Ist der Edelstahl 1.4301 ein Messerstahl?

Edelstahl 1.4301 wird in der Regel nicht für die Herstellung von Messern verwendet, da er aufgrund des geringen Kohlenstoffgehalts eine schlechte Schnitthaltigkeit aufweist und schwer zu schärfen ist.

1.4301 Arbeitshärte

Die Arbeitshärte von Edelstahl 1.4301 liegt im Bereich von 195 – 215 HB (im Lieferzustand).

1.4301 Stahldichte

Die typische Dichte von Edelstahl 1.4301 beträgt 7,8 g/cm3 bei Zimmertemperatur.

1.4301 Zugfestigkeit

Der 1.4301 hat eine Zugfestigkeit von ca. 690 N/mm2. Um diesen Wert zu erreichen, wird ein Zugversuch durchgeführt, um zu zeigen, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.4301 Zerspanbarkeit

Bei der Bearbeitung von Edelstahl 1.4301 sollten nur Werkzeuge verwendet werden, die für die Bearbeitung von Edelstahl geeignet sind. Oberflächen und Werkzeuge sollten sauber gehalten werden, um eine wechselseitige Verunreinigung zu vermeiden. Verunreinigungen des Edelstahls 1.4301 können Partikel einbringen, die das Material angreifen können.

Schnittkanten sollten scharf gehalten werden, da stumpfe Kanten eine übermäßige Kaltverfestigung fördern können. Die geringe Wärmeleitfähigkeit austenitischer Stähle kann sich auf die Schneidkanten auswirken, indem sich die Wärme dort konzentriert. Schmier- und Kühlmittel sollten großzügig verwendet werden, um eine Wärmekonzentration an den Schneidkanten zu vermeiden.

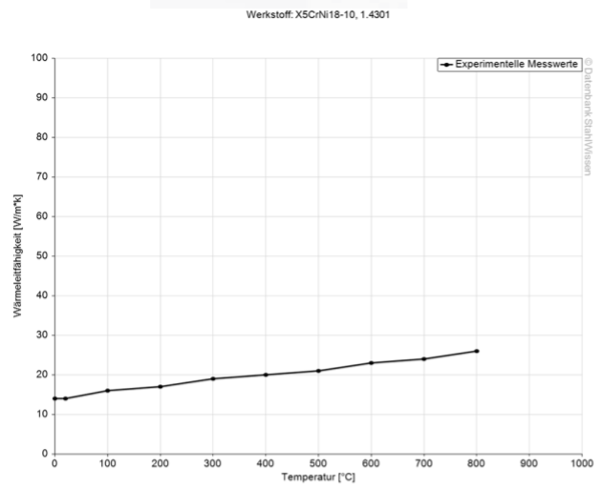

1.4301 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für Werkstoff 1.4301 bei einer Temperatur von 20 °C beträgt 15 W/(m*K).

Wärmeleitfähigkeit

Wert W/(m*K)

Temperatur

15

20 °C

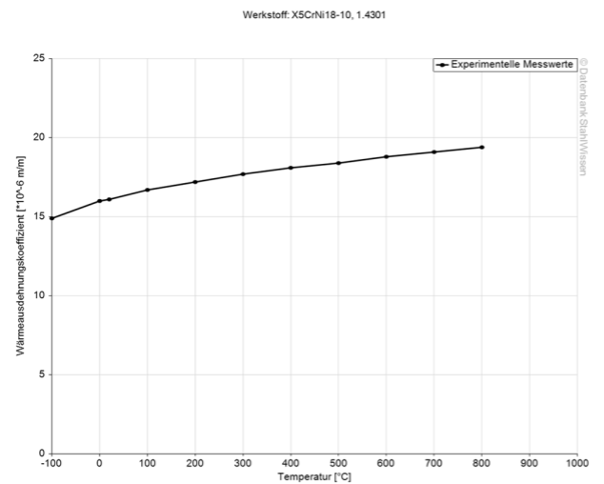

1.4301 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

10-6m/(m*K)

Bei einer Temperatur von

16,1

20 °C

16,7

20 – 100 °C

17,2

20 – 200 °C

17,7

20 – 300 °C

18,1

20 – 400 °C

18,4

20 – 500°C

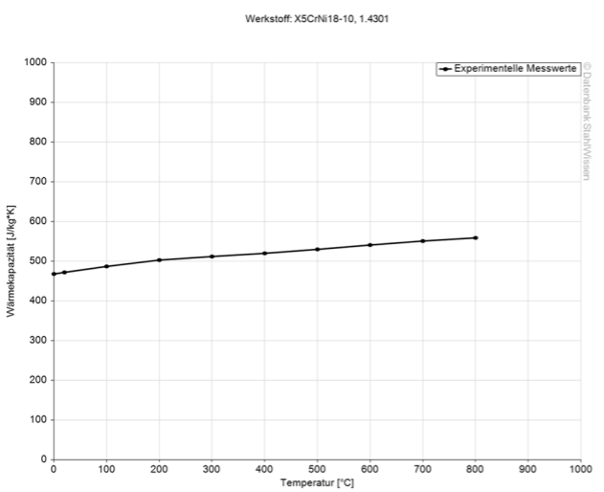

1.4301 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von 1.4301 bei Raumtemperatur beträgt 0,5 J/kg*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4301 Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von Edelstahl 1.4301. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen Widerstands.

Tabelle des spezifischen elektrischen Widerstands

Wert (Ohm*mm2)/m

Bei einer Temperatur von

~ 0,692

~ 20 °C

~ 0,758

~ 100 °C

~ 0,836

~ 200 °C

~ 0,907

~ 300 °C

~ 0,973

~ 400 °C

~ 1,02

~ 500 °C

1.4301 Elastizitätsmodul (e-Modul)

Das Verhältnis zwischen Spannung und Dehnung von Stahl wird durch das Elastizitätsmodul (Youngscher Modul) beschrieben und ist in der nachstehenden Tabelle mit den entsprechenden Werten und Temperaturen zu finden.

Elastizitätsmodul

Wert kN/mm2

Bei einer Temperatur von

200

20 °C

190

100 °C

180

200 °C

174

300 °C

165

400 °C

158

500 °C

MADE OF „STIL“

1.4301 VERFAHREN

1.4301 Wärmebehandlung

Im Gegensatz zu martensitischem Edelstahl kann der 1.4301 nicht durch eine Wärmebehandlung gehärtet werden, da beim Erhitzen und Abkühlen keine Phasenänderungen auftreten.

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.4301 Lösungsglühen

Erhitzen Sie den geschützten Stahl auf 890 °C und kühlen Sie das Material anschließend schnell in strömender Luft oder Wasser ab. Dieser Prozess löst alle Chromkarbide auf, die sich möglicherweise gebildet haben. Die schnelle Abkühlung führt zu einem einphasigen austenitischen Gefüge, der bevorzugten Struktur für Niro 1.4301, und führt dazu, dass die maximale Korrosionsbeständigkeit erreicht wird.

1.4301 Spannungsarmglühen

Erhitzen Sie das Material nach der Vorbearbeitung auf 600 °C und halten Sie es 2 Stunden lang. Langsam auf 500 °C abkühlen, dann kann es frei an der Luft weiter abgekühlt werden. Bei einem Spannungsabbau über 600 °C besteht die Gefahr einer Sensibilisierung der Korngrenzen, die mit einem Verlust der Korrosionsbeständigkeit einhergeht.

1.4301 Anlassen

Wählen Sie die gewünschte Anlasstemperatur, lassen Sie das Material zweimal an und kühlen Sie es zwischen den Anlassvorgängen auf Raumtemperatur ab. Lassen Sie die Anlasstemperatur nicht unter 250 °C fallen und halten Sie die gewählte Temperatur mindestens 2 Stunden lang. Bei einer Anlasstemperatur von 250 °C lässt sich die beste Kombination aus Zähigkeit, Härte und Korrosionsbeständigkeit für diesen Werkstoff erzielen.

1.4301 Härten

Vorwärmtemperatur: 600 – 850 °C

Austenitisierungstemperatur: 1000 – 1050 °C, üblicherweise wird bei 1020 – 1030 °C gearbeitet

Die Werkteile müssen während des Härteprozesses vor Entkohlung und Oxidation geschützt werden.

1.4301 Abschrecken

Um die besten Eigenschaften zu erzielen, sollten die Werkstücke so schnell wie möglich abgekühlt werden, wobei jedoch darauf geachtet werden muss, dass die Verformung nicht zu stark wird. Die Teile müssen angelassen werden, sobald sie eine Temperatur von 50 – 70 °C erreicht haben.

• Wirbelschicht oder Salzbad bei 250 – 550 °C, gefolgt von einer Abkühlung im Luftstrom

• Vakuum mit ausreichendem Überdruck

• Hochgeschwindigkeitsgas / zirkulierende Atmosphäre

1.4301 OBERFLÄCHEN-

BEHANDLUNG

1.4301 OBERFLÄCHENBEHANDLUNG

Bei der Wahl der Oberflächenbehandlung für den Edelstahl 1.4301 sollten das gewünschte Ergebnis und die Anwendung berücksichtigt werden. Einige Behandlungen können die Korrosionsbeständigkeit positiv, aber auch negativ beeinflussen. Wenn also Korrosionsbeständigkeit eine Priorität ist, sollte eine Oberflächenbehandlung in Betracht gezogen werden, um die natürliche Korrosionsbeständigkeit dieser Güte zu verbessern.

Nachstehend finden Sie einige der möglichen Oberflächenbehandlungen.

1.4301 Nitrieren

Im allgemeinen ist es möglich austenitische Stähle zu nitrieren, es gilt aber als sehr schwierig und sollte im geglühten Zustand gemacht werden. Im gehärteten Zustand kann das Nitrieren Blasen bilden und kann die Korrosionsbeständigkeit beeinträchtigen. Die zu erreichende Nitrierschicht ist sehr dünn und nitriert werden sollte diese Güte nur in Ausnahmefällen.

1.4301 Passivieren

Bei der Passivierung wird freies Eisen von der Oberfläche entfernt, indem die Oberfläche mit einer Säurelösung, wie Zitronen- oder Salpetersäure, behandelt wird. Durch das Passivieren entsteht eine schützende Oxidschicht, die die Korrosionsbeständigkeit dieses Werkstoffes erhöht.

1.4301 Polieren

Durch das Polieren der Oberfläche des Edelstahls 1.4301 lassen sich verschiedene Veredelungen erzielen, von gebürstet bis hochglänzend.

1.4301 Abrasives Strahlen

Bei diesem Verfahren werden abrasive Strahlmittelpartikel unter hohem Druck auf die Oberfläche gestrahlt. Dieses Verfahren wird verwendet, um Verunreinigungen, Rost, Farbe oder Zunder von der Oberfläche zu entfernen, oder eine Oberflächenstruktur oder Finish zu erzielen.

Der Edelstahl 1.4301 kann mit Glas- oder Keramikperlen gestrahlt werden, um eine matte oder seidenmatte Oberfläche zu erzielen.

1.4301 Beizen

Mit einer Mischung aus starken Säuren werden Oxidschichten und Oberflächenverunreinigungen entfernt. Dieses Verfahren wird z. B. häufig nach dem Schweißen durchgeführt.

1.4301 Elektropolieren

Elektropolieren ist ein nicht-mechanisches chemisches Verfahren, bei dem mit Hilfe von elektrischem Strom eine dünne Materialschicht abgetragen wird, um dem Material eine glatte und glänzende Oberfläche zu verleihen. Dieses Verfahren ist nicht zu verwechseln mit der Passivierung, die ebenfalls ein nicht-mechanisches chemisches Verfahren ist, bei dem jedoch keine Elektrizität verwendet wird.

1.4301 PVD-Verfahren

Bei der PVD-Behandlung (physikalische Gasphasenabscheidung) wird eine dünne Schicht auf die Oberfläche des Werkstoffs aufgebracht. Diese Behandlung kann dem Stahl eine einzigartige Farbe verleihen und die Oberflächeneigenschaften verbessern.

1.4301 BEARBEITUNG

1.4301 Erodieren

Edelstahl 1.4301 kann erodiert werden, wenn bei der Vorbereitung, der Auswahl der Elektroden und der Einstellung der Bearbeitungsparameter sorgfältig vorgegangen wird.

Aufgrund seiner guten Leitfähigkeit kann der 1.4301 mit relativ hoher Geschwindigkeit erodiert werden. Die Oberfläche kann aufgrund des Chromgehaltes eine raue Oberfläche aufweisen, was eine Feinabstimmung der Bearbeitungsparameter erforderlich macht, oder es können zusätzliche Nachbearbeitungen notwendig sein.

Nach dem Erodieren sollte die Recast-Schicht, eine dünne weiße Schicht, entfernt werden. Dies kann z.B. durch Polieren oder Elektropolieren der Teile geschehen.

1.4301 Maßänderungen

Je nach Temperatur, Anlage und Kühlmittel, die bei der Wärmebehandlung verwendet werden, sind Maßänderungen von ca. 0,15% pro Seite zu berücksichtigen. Wichtig sind auch die Größe und die geometrische Form des Werkstücks, und zwischen dem Grob- und Halbfertigbearbeiten sollte ein Spannungsabbau vorgenommen werden.

1.4301 Tiefkühlbehandlung

Da es sich hier um eine austenitische Stahlgüte handelt, hat die Tieftemperaturbehandlung im Gegensatz zu Werkzeugstahl nicht denselben Zweck. Sie verfeinert das Gefüge des 1.4301, um die Korrosionsbeständigkeit zu erhöhen und die mechanischen Eigenschaften zu verbessern. Die Zug- und Streckgrenze kann erhöht werden, während die hohe Duktilität bei dieser Behandlung erhalten bleibt.

Die Behandlung unter Null kann zwar vorteilhaft sein, doch sollten dabei die Gesamtverarbeitung und die Kompatibilität berücksichtigt werden.

1.4301 Schmieden

Die Schmiedetemperaturen für den Edelstahl 1.4301 liegen im Bereich von 1100 – 1250°C.

Erhitzen Sie den Werkstoff gleichmäßig bis zum oberen Ende des Temperaturbereichs und schmieden Sie ihn, während das Material abkühlt. Nach diesem Vorgang lassen Sie das Material an der Luft oder in einer trockenen Umgebung abkühlen. Um das Gefüge und die mechanischen Eigenschaften nach dem Schmieden auszugleichen, sollte das Material wie oben beschrieben lösungsgeglüht werden. Dadurch werden die Spannungen des Schmiedeprozesses beseitigt und das austenitische Gefüge wiederhergestellt.

Um eine übermäßige Kaltverfestigung zu vermeiden, sollten extreme Arbeitstemperaturen und niedrige Temperaturen während des Schmiedens vermieden werden. Hohe Temperaturen und das Vorhandensein von Luft können zu einer Zunderbildung führen, die je nach nachfolgender Anwendung und gewünschter Oberfläche entfernt werden sollte. Zur Verringerung der Reibung sollten geeignete Schmiermittel verwendet werden.

1.4301 Schweißen

Der Edelstahl 1.4301 kann mit einer Vielzahl von Verfahren geschweißt werden, wie z. B. Wolfram-Inertgas-Schweißen (WIG) und Metall-Inertgas-Schweißen (MIG) oder Metalllichtbogenschweißen (SMAW) und Widerstandsschweißen.

Bei der richtigen Wahl des Schweißzusatzes, der Technik und der Schweiß-Nachbehandlung ist dieser Werkstoff gut schweißbar. Geachtet werden sollte auf die richtige Temperatur, die Wärmeausdehnung mit Berücksichtigung auf Verzug, interkristalline Korrosion, Schweißeigenspannungen, Oxidbildung und Sensibilisierung.