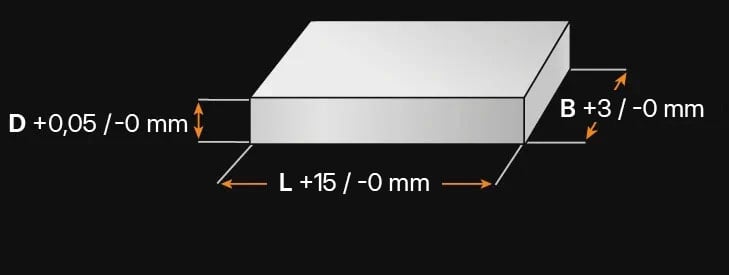

Ausführung: blank gezogen / geschliffen, ISO h9

- rund -

1.4057 – AUF EINEN BLICK

Was für ein Stahl ist 1.4057?

Zugesetzte Chrom- und Nickellegierungen geben dem 1.4057 (X17CrNi16-2) eine bessere Zähigkeit, sowie eine bessere Korrosionsbeständigkeit im Vergleich zu einem rostfreien Stahl nur mit Chrom.

Dies macht diese Stahlsorte ideal für Anwendungen wie Tiefziehen, Kompressorteile und das Bauwesen. Auch bei der Verarbeitung chemisch aggressiver Kunststoffe, wie beispielsweise PVC, wird diese Stahlsorte häufig eingesetzt.

Eigenschaften

Wie bei allen Materialwahlen sollten bei der Auswahl eines Stahls Anwendungen und Eigenschaften berücksichtigt werden. Der 1.4057 bietet eine gute Korrosionsbeständigkeit in leicht bis mäßig korrosiven Umgebungen, ist jedoch anfällig für Lochfraß, wenn er chloridreichen Umgebungen ausgesetzt wird. Er verfügt über eine hohe Zugfestigkeit, gute Bearbeitbarkeit und kann durch eine Wärmebehandlung des Materials gute mechanische Eigenschaften wie Härte oder Zähigkeit erhalten.

• Martensitischer Chromstahl

• Hohe Festigkeit im Anlieferzustand (vergütet)

• Sehr gute korrosionsbeständigkeit

• Hohe Zähigkeit

• Hohe Zugfestigkeit

• Gute Bearbeitbarkeit

• Gute Schweißbarkeit

• Magnetisierbar

• Bedingt säurebeständig

• Schmiedbar

Anwendungsmöglichkeiten

Aufgrund seiner Zugfestigkeit und Korrosionsbeständigkeit kann der 1.4057 für Verbindungselemente wie Bolzen und Schrauben oder mechanische Komponenten wie Wellen und Achsen verwendet werden. Darüber hinaus kann er für Pumpen und Ventilkomponenten, Flugzeugkomponenten, wie Fahrwerke oder Drehzapfen, verwendet werden. Bei Automobilteilen wie Motorkomponenten und Teile der Abgasanlage oder in der Lebensmittelindustrie, findet er ebenso seinen Einsatz, da sie härtere Reinigungsprozesse standhalten. Aufgrund seiner Schnitthaltigkeit und Korrosionsbeständigkeit eignet sich der 1.4057 für Besteck und chirurgische Instrumente.

Konkrete Anwendungsbeispiele:

• Maschinenbau

• Automobilindustrie

• Erdöl- und petrochemische Industrie

• Luftfahrt

• Lebensmittelindustrie

• Seifenindustrie

• Essigsäureindustrie

• Wellen

• Pumpenteile

• Lochplatten

• Spindeln

• Kolbenstangen

• Ventilkegel

• Turbinenschaufeln

1.4057 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|

| 0,12 - 0,22 | 0,0 - 1,0 | 0 - 1,5 | 0,0 - 0,04 | 0,0 - 0,03 | 15,0 - 17,0 | 1,5 - 2,5 |

Chemische Bezeichnung:

X17CrNi16-2

Arbeitshärte:

ca. 32 HRC (Lieferzustand) bis 47 HRC

Lieferzustand:

max. 331 HB

1.4057 PHYSIKALISCHE EIGENSCHAFTEN

Zu welchen Stahlgruppen gehört 1.4057?

• Martensitischer Chromstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Rostfreier Stahl

• Kaltarbeitsstahl

• Warmarbeitsstahl

Ist der 1.4057 ein Edelstahl?

Ja, 1.4057 ist ein rostfreier Stahl, da er einen Massenanteil von 15 – 17 % Chrom enthält.

Ist der 1.4057 korrosionsbeständig?

Ein korrosionsbeständiger Stahl hat mindestens 10,5 % Chrom, mit 15 – 17 % Chromanteil ist der 1.4057 also ein klassischer Edelstahl und daher korrosionsbeständig.

1.4057 Allgemeine Korrosionsbeständigkeit

Der 1.4057 bietet Korrosionsbeständigkeit in milden atmosphärischen Umgebungen mit Feuchtigkeitseinwirkung. In Meerwasser kann es schon ab einer Temperatur von 20 °C zu Lochfraß kommen

Ist der 1.4057 magnetisierbar?

Als martensitischer Edelstahl kann der 1.4057 magnetisiert werden und kann für Anwendungen verwendet werden, bei denen dies gewünscht oder erforderlich ist. Zur Bearbeitung kann er beispielsweise auf eine Magnetspannplatte gelegt werden.

1.4057 Verschleißbeständigkeit

Als martensitischer Edelstahl kann der 1.4057 magnetisiert werden und kann für Anwendungen verwendet werden, bei denen dies gewünscht oder erforderlich ist. Zur Bearbeitung kann er beispielsweise auf eine Magnetspannplatte gelegt werden.

1.4057 TECHNISCHE EIGENSCHAFTEN

Ist 1.4057 ein Messerstahl?

1.4057 kann als Messerstahl verwendet werden und bietet eine gute Korrosionsbeständigkeit. Es gibt jedoch auch andere nichtrostende Stähle, die besser geeignet sind, da sie eine höhere Zähigkeit aufweisen und sich leichter schärfen lassen und die Schneide länger hält.

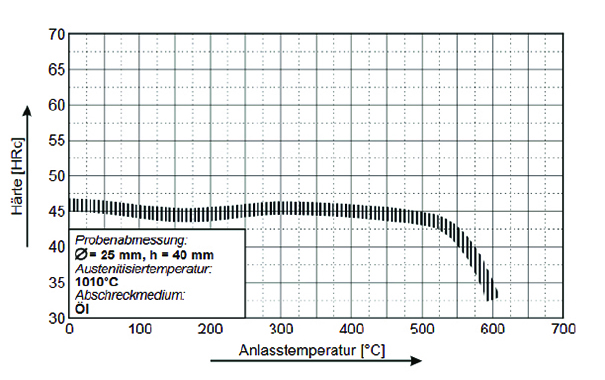

1.4057 Arbeitshärte

Die Arbeitshärte für den DIN 1.4057 beträgt ca. 32 – 47 HRC.

1.4057 Stahldichte

Typischerweise beträgt die Dichte von 1.4057 Edelstahl 7,7 g/cm3 bei Raumtemperatur.

1.4057 Zugfestigkeit

1.4057 hat eine Zugfestigkeit von ca. 1050 N/mm2. Dieser Wert ist das Ergebnis eines Zugversuchs, der aufzeigt, wieviel Kraft erforderlich ist, bevor das Material beginnt, sich zu dehnen oder zu verformen, bevor es bricht.

1.4057 Streckgrenze

Die Streckgrenze gibt an, wieviel Spannung auf ein Material ausgeübt werden kann, bevor es sich plastisch verformt. Über diesen Punkt hinaus kehrt es nicht mehr in seine ursprüngliche Form zurück, auch wenn die Spannungen entfernt werden. Das Material verformt sich dauerhaft oder bricht über diesen Punkt hinaus.

Die Streckgrenze für den 1.4057 beträgt 515 N/mm2.

1.4057 Hitzebeständigkeit

1.4057 sollte aufgrund des Verlusts seiner mechanischen Eigenschaften nicht bei Temperaturen über der Standard-Anlasstemperatur verwendet werden. Bei gelegentlicher Anwendung bei 925 °C und dauerhafter Anwendung bei einer Temperatur von 870 °C ist diese Stahlgüte beständig gegen Zunder.

1.4057 Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.4057 eine 3 für seine Zerspanbarkeit.

1.4057 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für 1.4057 liegt bei ~25 W/(m*K) bei Raumtemperatur.

1.4057 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

10,0

20 – 100 °C

10,5

20 – 200 °C

10,5

20 – 300 °C

10,6

20 – 400 °C

11,0

20 – 500 °C

1.4057 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von 1.4057 beträgt bei Raumtemperatur 0,46 J/g-°C. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4057 Spezifischer elektrischer Widerstand

Den spezifischen elektrischen Widerstand können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen elektrischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

~0,7

~ 20 °C

1.4057 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul, oder das Elastizitätsmodul (Youngscher Modul), für 1.4057 liegt bei 215 kN/mm2.

PRÄZISIONSRUNDSTAHL OHNE BEARBEITUNGSAUFMASS – ISO h9

1.4057 VERFAHREN

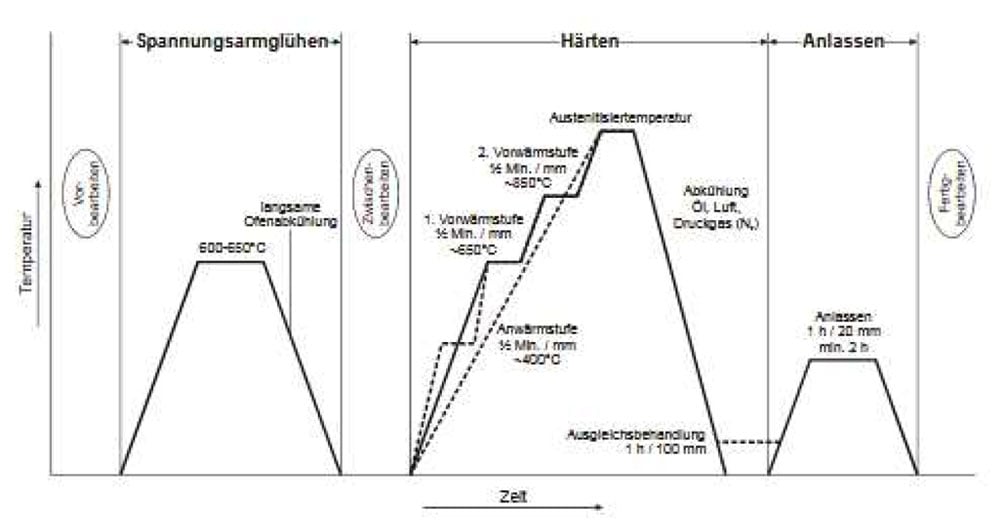

1.4057 Wärmebehandlung

Die gewünschten Eigenschaften bestimmen die Temperaturen, Haltezeiten und Abkühlraten während der Wärmebehandlung des 1.4057.

1.4057 Glühen

Die Werkstücke in einem Temperaturbereich von 680 – 800 °C erhitzen und halten, dann langsam kontrolliert im Ofen abkühlen lassen.

1.4057 Anlassen

Um die Sprödigkeit zu verringern und die Zähigkeit zu verbessern, ist das Anlassen ein entscheidender Schritt im Wärmebehandlungsprozess für den 1.4057.

Erhitzen Sie das Werkstück gleichmäßig auf eine Temperatur von 600 – 650 °C, halten Sie es mindestens 1 Stunde lang und kühlen Sie es dann an der Luft ab.

1.4057 Austenitisierung

Erhitzen Sie das Material auf einen Bereich von 950 – 1050 °C und halten Sie es auf dieser Temperatur, um sicherzustellen, dass sich die gesamte Struktur in Austenit umgewandelt hat. Anschließend wird das Material in Öl oder an der Luft abgekühlt. Diese Stahlsorte neigt dazu, durch Abkühlen an der Luft auszuhärten.

1.4057 Abschrecken

Durch das Abschrecken des Edelstahls 1.4057 in Öl, Luft oder Wasser wird der Austenit schnell in eine harte und spröde martensitische Struktur umgewandelt. Die Eigenschaften hängen vom verwendeten Abschreckmedium ab.

• Öl

• Luft

• Wasser

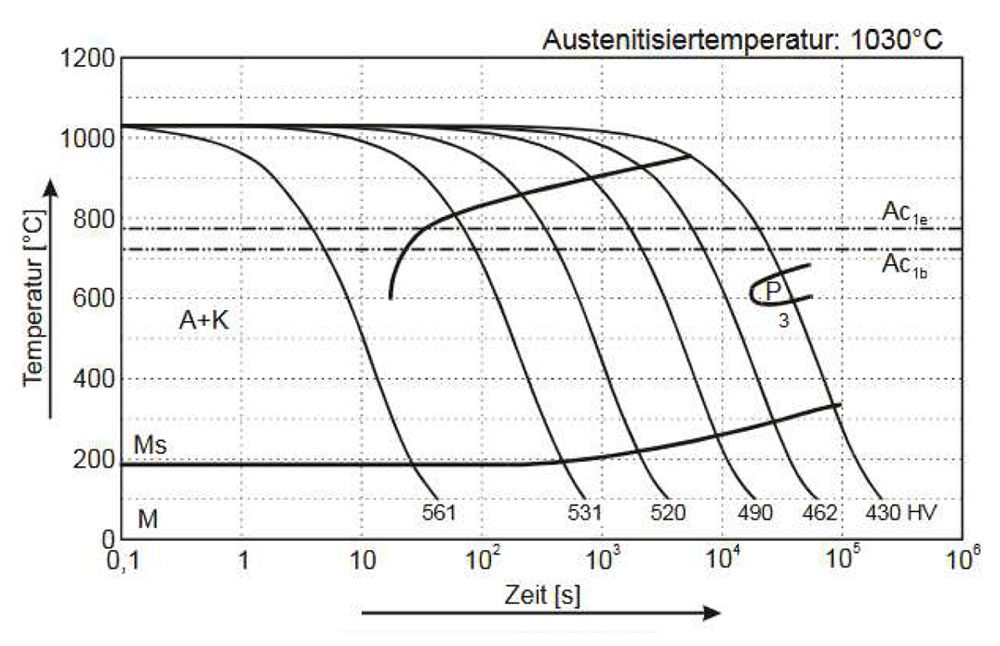

1.4057 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

1.4057 OBERFLÄCHEN-BEHANDLUNG

1.4057 OBERFLÄCHENBEHANDLUNG

1.4057 Nitrieren

Beim Nitrieren wird Stickstoff in die Oberflächenschicht eingebracht, was dem 1.4057, aufgrund der harten Nitridschicht, eine verbesserte Verschleißfestigkeit verleiht.

1.4057 Brünieren

Das Brünieren wird oft aus ästhetischen Gründen verwendet, da es für einen schwarz-blauen letzten Schliff sorgt, der die Lichtreflexion von der Oberfläche reduziert.

1.4057 PVD- und CVD-Verfahren

Sowohl die PVD- (Physical Vapor Deposition) als auch die CVD Beschichtung (Chemical Vapor Deposition) bringen eine dünne Schicht auf der Materialoberfläche auf, die die Verschleißfestigkeit erhöhen oder die Reibung verringern kann.

• PVD – physikalische Gasphasenabscheidung

• CVD – chemische Gasphasenabscheidung

1.4057 Passivierung

Durch die Passivierung werden freies Eisen und Verunreinigungen von der Oberfläche des 1.4057 entfernt. Es entsteht eine passive Oxidschicht, die Rost und andere Korrosion verhindern kann, wenn sie korrosiven Umgebungen ausgesetzt wird.

1.4057 Kugelstrahlen

Beim Kugelstrahlen werden kleine kugelartige Partikel aus Glas, Keramik oder Stahl mit Hochgeschwindigkeitsschüssen auf die Materialoberfläche gestrahlt und kleine Vertiefungen hinterlassen, um Spannungsspitzen zu beseitigen. Es macht die Oberfläche widerstandsfähiger und kann Ermüdungs- und Spannungskorrosionsschäden vorbeugen.

1.4057 Elektropolieren

Um die Ästhetik, die Oberflächengüte und die Korrosionsbeständigkeit zu verbessern und eingebettete Verunreinigungen von der Oberfläche zu entfernen, kann der 1.4057 elektropoliert werden. Bei dieser Behandlung wird in einem elektrochemischen Prozess eine dünne Oberflächenschicht entfernt.

1.4057 BEARBEITUNG

Im geglühten Zustand lässt sich der 1.4057 bis zu einem gewissen Grad leicht bearbeiten. Im gehärteten Zustand, über 30 HRC, ist er schwieriger zu bearbeiten.

1.4057 Erodieren

1.4057 kann erodiert werden. Es sollte jedoch berücksichtigt werden, in welchem Zustand (geglüht oder gehärtet) er erodiert wird. Gehärtet kann das Erodieren anspruchsvoller sein und es sollten Bearbeitungsparameter sowie spezielle Elektroden berücksichtigt werden. Daher sollte ein Erodieren des 1.4057 sorgfältig geplant und kontrolliert werden.

1.4057 Bearbeitungsaufmaß / Maßänderungen

Maßänderungen können auftreten, wenn ein Stahl während einer Wärmebehandlung oder einer Abkühlung Phasenänderungen unterzogen wird.

Bei der Austenitisierung kann sich das 1.4057 Material bei Erwärmung ausdehnen. Beim Anlassen werden innere Spannungen umverteilt, die das Material möglicherweise geringfügig ausdehnen, jedoch nicht so stark wie beim Austenitisieren. Andererseits kann das Abkühlen des 1.4057 durch ein Abschrecken, den Phasenwechsel von Austenit zu Martensit, die Abmessungen durch Kontraktion verringern. Eine übermäßige Kontraktion des Materials kann zu Verformungen oder Rissen führen, wenn der Vorgang nicht richtig kontrolliert wird.

1.4057 Schmieden

Erhitzen Sie das Werkstück vorsichtig und langsam auf eine Temperatur von etwa 850 °C und erhöhen Sie dann die Hitze schnell auf eine Temperatur von 1150 – 1180 °C. Die Schmiedetemperatur beträgt 1180 – 950 °C, gefolgt von einer langsamen Abkühlung im Ofen, in trockener Asche oder anderen Materialien, die diese langsame Abkühlung unterstützen.

1.4057 Schweißen

Der Werkstoff 1.4057 kann mit geeigneten Vorsichtsmaßnahmen geschweißt werden. Wärmen Sie die Werkstücke auf etwa 100 – 300 °C vor. Schweißtemperaturen unter 200 °C sollten vermieden werden. Nachdem das Schweißen abgeschlossen ist und das Werkstück Umgebungstemperatur erreicht hat, erhitzen Sie es für eine Wärmebehandlung nach dem Schweißen auf 650 °C. Ohne die zusätzliche Wärmenachbehandlung können die mechanischen Eigenschaften in den Wärmeeinflussbereichen und in der Schweißnaht stark von denen des Grundwerkstoffes abweichen. Um Verunreinigungen vorzubeugen, sollte das Schweißen mit wasserstoff- oder stickstoffhaltigem Gas vermieden werden, da es die mechanischen Eigenschaften negativ beeinflusst. Um eine bestmögliche Korrosionsbeständigkeit in der Schweißnaht zu gewährleisten, müssen Anlauffarben entweder mechanisch oder chemisch entfernt werden.