1.2162 – AUF EINEN BLICK

Was für ein Stahl ist 1.2162?

Der 1.2162 ist ein Kaltarbeits- und Kunststoffformenstahl mit hoher Festigkeit, guter Zähigkeit, Härtbarkeit und Bearbeitbarkeit. Nach einem Einsatzhärten hat diese Werkzeugstahlgüte einen zähen Kern und eine harte Oberfläche, was sie für eine Vielzahl von Anwendungen wie Schrauben und Muttern, Spindeln und Nockenwellen, sowie Ritzel und Wellen geeignet macht.

Eigenschaften

Der 1.2162 hat eine gute Kombination aus Festigkeit, Härte und Zähigkeit. Aufgrund dieser Eigenschaften ist er eine gute Wahl für Anwendungen mit hoher Belastung und für die, die eine gute Verschleißfestigkeit erfordern. Um diesen Werkzeugstahl noch verschleißfester zu machen und/oder seine Korrosionsbeständigkeit zu erhöhen, kann er oberflächenbehandelt werden, um Standzeiten zu verlängern. Diese Stahlgüte kann durchgehärtet oder einsatzgehärtet werden, beides kann für verschiedene Anwendungen nützlich sein.

• Kaltarbeitsstahl

• Kunststoffformenstahl

• Verschleißfeste Oberfläche

• Zäher Kern

• Sehr gute Zerspanbarkeit

• Gute Kalteinsenkbarkeit

• Gute Polierbarkeit

• Bauteilezugfestigkeit ergibt sich aus der Kombination von gehärtete Randschicht und zähem Kern

Anwendungsmöglichkeiten

Der 1.2162 wird häufig für mittel- bis hochbeanspruchte Teile, z. B. Zahnräder, Getriebewellen und Pleuelstangen, in der Automobilindustrie und im allgemeinen Maschinenbau verwendet. Aufgrund seiner Oberflächenhärte findet er Verwendung als Formplatten zur Verarbeitung von Kunststoffen, sowie für Lehren, andere Messwerkzeuge und Hilfswerkzeuge wie z.B. Spannwerkzeuge. Dieser einsatzhärtende Formenstahl kann eine Kernfestigkeit von ca. 1000 – 1300 N/mm2 erreichen.

• Maschinenbau allgemein

• Vorrichtungsbau

• Anlagenbau

• Apparatebau

• Kunststoffverarbeitung

• Kunststoffformen

• Kunststoffpressformen

• Kunstharzpressformen

• Grundplatten

• Biegebalken

• Führungssäulen

• Getriebeteile

• Gelenkteile

• Wellen

• Zahnräder

• Pleuel

• Kegelräder

• Tellerräder

• Kolbenbolzen

• Nockenwellen

• Bolzen

• Zapfen

• Kardangelenke

1.2162 Stahl

21MnCr5 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr |

|---|---|---|---|---|---|

| 0,18 - 0,24 | 0,15 - 0,35 | 1,1 - 1,4 | 0,0 - 0,03 | 0,0 - 0,03 | 1,0 - 1,3 |

Chemische Bezeichnung:

21MnCr5

Arbeitshärte:

58-60 HRC

Lieferzustand:

max. 217 HB

1.2162 Stahl

21MnCr5

PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.2162?

• Werkzeugstahl

• Kunststoffformenstahl

• Kaltarbeitsstahl

• Einsatzstahl

Ist der 1.2162 ein Edelstahl?

Edelstahl muss einen Massenanteil von mindestens 10,5 % Chrom aufweisen. Mit einem Chromgehalt von 1 – 1,3 % ist der 1.2162 kein Edelstahl.

Ist 1.2162 korrosionsbeständig?

Um als korrosionsbeständig eingestuft zu werden, muss die Stahlsorte einen Chromgehalt von mindestens 10,5 % aufweisen. Der 1.2162 hat einen Höchstgehalt von 1,3 % und ist daher kein klassischer, korrosionsbeständiger Stahl.

Ist 1.2162 magnetisierbar?

Als ferromagnetischer Stahl kann der 1.2162 magnetisiert werden und eignet sich für die Magnetspanntechnik.

1.2162 Verschleißbeständigkeit

Der 1.2162 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 5 für seine Verschleißbeständigkeit.

1.2162 Stahl

21MnCr5 TECHNISCHE EIGENSCHAFTEN

Ist ein 1.2162 Messerstahl?

Nach einer ordnungsgemäßen Wärmebehandlung verfügt der 1.2162 über ein ausgewogenes Verhältnis von Härte und Zähigkeit, so dass er seine Schärfe beibehält und nicht splittert. Da der 1.2162 nicht korrosionsbeständig ist, muss er gründlich gepflegt werden, z. B. regelmäßig gereinigt, trocken gehalten und eventuell geölt werden, um ein Rosten der Klinge zu verhindern. In diesem Sinne kann der 1.2162 für Outdoor-Messer, Besteckmesser oder Allzweckmesser verwendet werden.

1.2162 Arbeitshärte

Die Arbeitshärte von Werkzeugstahl 1.2162 liegt bei 58 – 60 HRC.

1.2162 Stahldichte

Die typische Dichte von Werkzeugstahl 1.2162 beträgt 7,85 g/cm3 bei Zimmertemperatur.

1.2162 Zugfestigkeit

Der Werkzeugstahl 1.2162 hat bei Auslieferung eine Zugfestigkeit von ca. 720 N/mm2. Um diesen Wert zu erreichen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

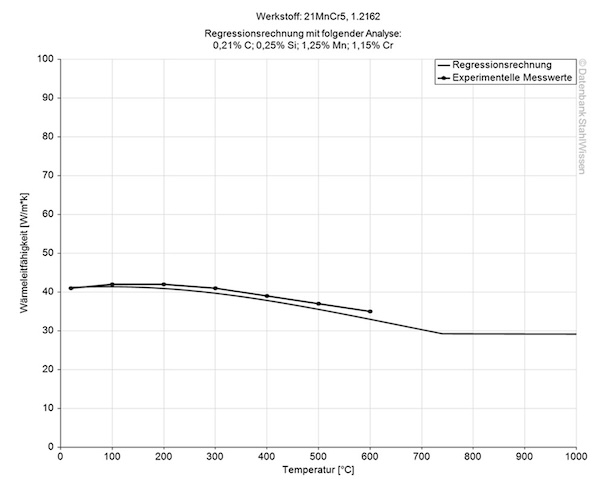

1.2162 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für Werkstoff 1.2162 bei einer Temperatur von 20 °C liegt bei 39,5 W/(m*K).

Wärmeleitfähigkeits – Tabelle

Wert W/(m*K)

Bei einer Temperatur von

39,5

20 °C

36,5

350 °C

33,5

700 °C

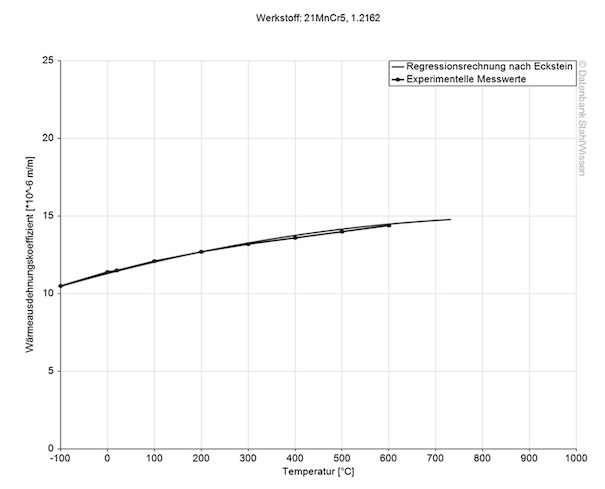

1.2162 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

12,2

20 – 100 °C

12,9

20 – 200 °C

13,5

20 – 300 °C

13,9

20 – 400 °C

14,2

20 – 500 °C

14,5

20 – 600 °C

14,8

20 – 700 °C

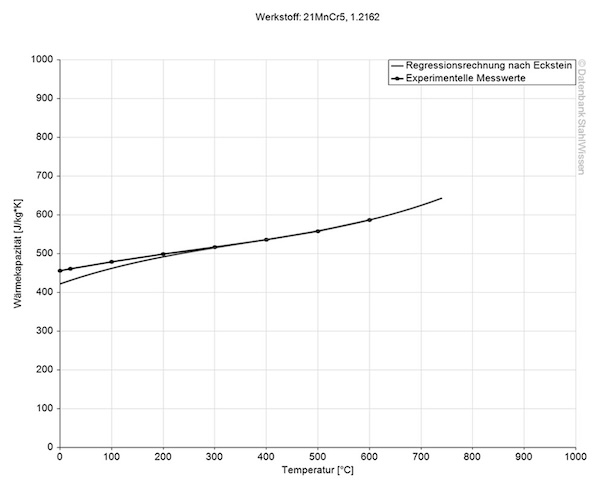

1.2162 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von 1.2162 liegt bei 0,475 J/kg*K bei Raumtemperatur. Dieser Wert zeigt an, wieviel Wärme benötigt wird, um eine bestimmte Materialmenge um 1 Kelvin zu erwärmen.

1.2162 Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von 1.2162.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,16

20 °C

PERFEKTION!

1.2162 Stahl

21MnCr5 VERFAHREN

1.2162 Glühen

Erhitzen Sie die Werkstücke gleichmäßig auf eine Temperatur von 670 – 710 °C und beenden Sie den Prozess mit einer langsamen Abkühlung im Ofen. Dieses Verfahren kann die Härte des Stahls verringern oder seine Zähigkeit erhöhen, sowie innere Spannungen abbauen.

1.2162 Zwischenglühen

Erhitzen Sie den einsatzhärtenden Stahl 1.2162 etwa 2 – 4 Stunden lang auf eine Temperatur von 630 – 650 °C und lassen Sie ihn dann langsam im Ofen abkühlen.

1.2162 Normalisieren

Zum Normalisieren von Werkzeugstahl 1.2162 wird er auf eine Temperatur von 900 – 930 °C erhitzt und dann langsam an der Luft auf Raumtemperatur abgekühlt. Dieses Verfahren dient der Verfeinerung des Korngefüges, sowie der Verbesserung der Zähigkeit, Festigkeit und Zerspanbarkeit des Materials.

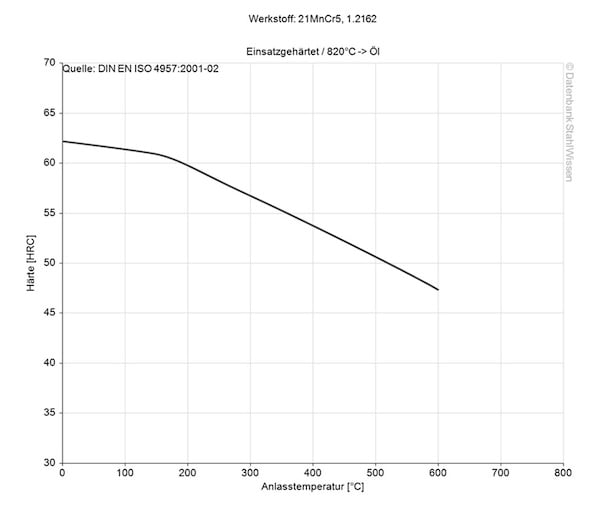

1.2162 Anlassen

Das Anlassen der Werkstücke erfolgt 1 Stunde pro 20 mm Dicke, mindestens jedoch 2 Stunden, bei einer Temperatur von 170 – 210 °C. Durch das Anlassen können innere Spannungen abgebaut werden, die beim Abschrecken des 1.2162 entstanden sind.

1.2162 Härten (Kernhärten)

Erwärmen Sie das Material auf eine Aushärtungstemperatur von 850 – 880 °C und schrecken Sie es in Öl oder Wasser (Wasser wird nur für einfach geformte große Bauteile verwendet) auf eine Temperatur von 160 – 250 °C ab.

1.2162 Härten (Einsatzhärten)

Erwärmen Sie das Material auf eine Aushärtungstemperatur von 810 – 840 °C und schrecken Sie es in Öl oder Wasser (Wasser wird nur für einfach geformte große Bauteile verwendet) auf eine Temperatur von 160 – 250 °C ab.

1.2162 Abschrecken

Ein schnelles Abschrecken des 1.2162 nach der Aufkohlung schließt die zugesetzten Kohlenstoffe in der Oberfläche ein.

• Öl

• Wasser (für einfach geformte große Bauteile)

• Salzbad

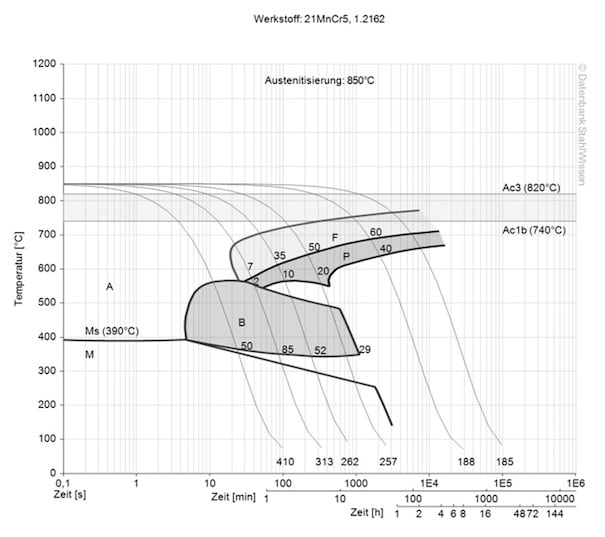

1.2162 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

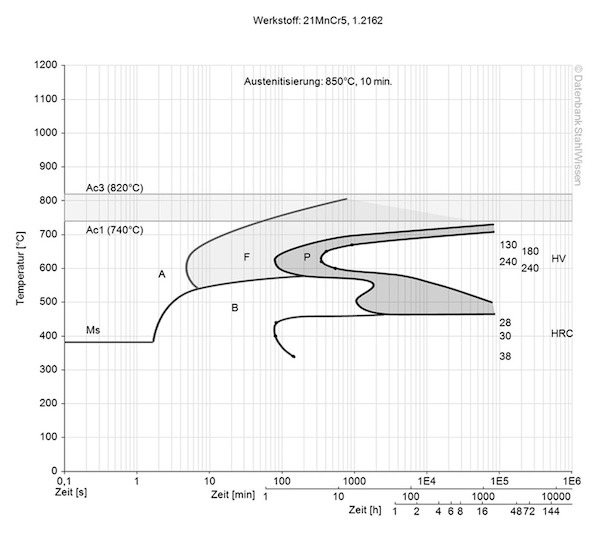

1.2162 Isothermisches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

1.2162 Stahl

21MnCr5 OBERFLÄCHENBEHANDLUNG

1.2162 Stahl

21MnCr5 OBERFLÄCHEN-

BEHANDLUNG

Oberflächenbehandlungen können die Verschleißfestigkeit, Korrosionsbeständigkeit und Oberflächenhärte verbessern, um die Betriebsdauer von Werkzeugen und Komponenten zu verlängern. Nachfolgend finden Sie eine Auswahl an Oberflächenbehandlungen für den 1.2162.

1.2162 Nitrieren

Es ist nicht üblich, den 1.2162 im gehärteten Zustand zu nitrieren, da dies zu einem Verlust an Härte führt.

1.2162 Karbonitrierung / Einsatzhärten

Beim Einsatzhärten des 1.2162 wird die Oberfläche mit Kohlenstoff angereichert, ein sogenanntes Aufkohlen, was die Verschleißfestigkeit des Stahls erhöht. Der Kohlenstoff sollte gleichmäßig verteilt werden, um Schwachstellen in Bauteilen oder Werkzeugen zu vermeiden.

1.2162 Aufkohlung

Erhitzen Sie das Material auf einen Temperaturbereich von 900 – 950 °C. Im Hinblick auf die beabsichtigte Anwendung und die gewünschte Mikrostruktur ist die Wahl der richtigen Temperatur, Zeit, des Mediums und der Ausrüstung wichtig. Beim Aufkohlen wird Kohlenstoff in die Oberfläche des Werkstoffs eingebracht, um ihm eine härtere Schale zu verleihen und einen zähen Kern zu erhalten. Dadurch wird der Werkstoff verschleißfest und gleichzeitig zäh genug, um hohen Belastungen standzuhalten.

1.2162 Hartverchromung

In diesem Verfahren wird eine dünne Chromschicht auf die Oberfläche des Materials aufgebracht. Damit erhält das Material eine bessere Härte, Verschleißfestigkeit und Korrosionsbeständigkeit.

1.2162 Stahl

21MnCr5 BEARBEITUNG

1.2162 Erodieren

Das Erodieren wird für Werkstücke verwendet, die aus einem einzigen Stück gefertigt werden, zum Schneiden von Matrizen oder zur Herstellung komplizierter oder filigraner Formen. Es gibt verschiedene Methoden des Erodierens verschiedener Materialien, einige davon sind zum Beispiel Drahterosion, Funkenerosion oder Senkerosion.

1.2162 Bearbeitungsaufmaß / Maßänderungen

Wie jeder Stahl dehnt sich auch der 1.2162 während des Erhitzungsprozesses aus und beim Abkühlungsprozess zieht er sich zusammen.

Da die Aufkohlung von Stahl mit hohen Temperaturen verbunden ist, muss darauf geachtet werden, dass sich das Material während dieses Prozesses nicht verformt.

1.2162 Schmieden

Das Schmieden sollte in einem Temperaturbereich von 1050 – 850 °C erfolgen, anschließend sollte das Material im Ofen langsam abgekühlt werden.

1.2162 Schweißen

Der Werkstoff 1.2162 ist nur begrenzt schweißbar. Das Schweißen sollte vor der Wärmebehandlung durchgeführt werden. Wärmen Sie das Werkstück auf 250 – 350 °C vor, die nachfolgende Wärmebehandlung richtet sich nach der Wärmebehandlung des Grundmaterials.

1.2162 ANWENDUNGS-MÖGLICHKEITEN

1.2162 ANWENDUNGSMÖGLICHKEITEN

Der 1.2162 wird häufig für mittel- bis hochbeanspruchte Teile, z. B. Zahnräder, Getriebewellen und Pleuelstangen, in der Automobilindustrie und im allgemeinen Maschinenbau verwendet. Aufgrund seiner Oberflächenhärte findet er Verwendung als Formplatten zur Verarbeitung von Kunststoffen, sowie für Lehren, andere Messwerkzeuge und Hilfswerkzeuge wie z.B. Spannwerkzeuge. Dieser einsatzhärtende Formenstahl kann eine Kernfestigkeit von ca. 1000 – 1300 N/mm2 erreichen.

Konkrete Anwendungsbeispiele

• Maschinenbau allgemein

• Vorrichtungsbau

• Anlagenbau

• Apparatebau

• Kunststoffverarbeitung

• Kunststoffformen

• Kunststoffpressformen

• Kunstharzpressformen

• Grundplatten

• Biegebalken

• Führungssäulen

• Getriebeteile

• Gelenkteile

• Wellen

• Zahnräder

• Pleuel

• Kegelräder

• Tellerräder

• Kolbenbolzen

• Nockenwellen

• Bolzen

• Zapfen

• Kardangelenke