1.4006 – AUF EINEN BLICK

Was für ein Stahl ist 1.4006?

Der 1.4006 Stahl, hier im vergüteten Zustand, ist bearbeitbar und kann für Anwendungen eingesetzt werden, die eine hohe Festigkeit und eine mittlere Hitze- und Korrosionsbeständigkeit erfordern. Als martensitischer Edelstahl hat er eine geringere Korrosionsbeständigkeit als ein austenitischer Edelstahl.

Sein nutzbarer Betriebstemperaturbereich ist durch den Verlust der Duktilität bei Temperaturen unter Null und den Festigkeitsverlust aufgrund von Überhärtung bei höheren Temperaturen sowie durch eine weitere Verringerung der Korrosionsbeständigkeit begrenzt. Durch das Polieren der Oberfläche sowie das Härten und Anlassen kann seine Korrosionsbeständigkeit verbessert werden.

Eigenschaften

Der Edelstahl 1.4006 zeichnet sich durch ein ausgewogenes Verhältnis von Härte, Korrosionsbeständigkeit und hoher mechanischer Festigkeit aus.

Konkret bedeutet das:

• Martensitischer Stahl

• Härtbar, kann hohe Härte erreichen

• Hohe Festigkeit

• Mittlere Hitze- und

Korrosionsbeständigkeit

• Magentisierbar

Anwendungsmöglichkeiten

Wasserbau, Maschinenbau, Pumpenindustrie, Erdölindustrie / petrochemische Industrie, dekorative Zwecke, Kücheneinrichtungen, Lebensmittelindustrie, Umwelttechnik, Energietechnik (Wasserenergie).

Als martensitischer Edelstahl ist er nicht so korrosionsbeständig wie ein austenitischer Stahl, hat aber eine gute Korrosionsbeständigkeit.

Konkrete Anwendungsbeispiele:

• Besteck

• Chirurgische Instrumente

• Ventilteile

• Befestigungselemente

• Pumpenwellen

• Kugellager

• Maschinenteile

• Sprossen für Grubenleitern

• Bolzen

• Buchsen

• Schrauben

• Muttern

1.4006 Stahl

X12Cr13 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|

| 0,08 - 0,15 | 0,0 - 1,0 | 0,0 - 1,5 | 0,0 - 0,04 | 0,0 - 0,03 | 11,5 - 13,5 | 0,0 - 0,75 |

Chemische Bezeichnung:

X12Cr13

Arbeitshärte:

ca. 25 HRC (Lieferzustand) bis 31 HRC

Lieferzustand:

max. 252 HB

1.4006 Stahl

X12Cr13

PHYSIKALISCHE EIGENSCHAFTEN

Zu welchen Stahlgruppen gehört 1.4006?

• Martensitischer Edelstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Rostfreier Stahl

• Warmarbeitsstahl

Ist der 1.4006 ein Edelstahl?

Ja, mit einem Chromgehalt von 11,5 bis 13,5% ist der 1.4006 ein Edelstahl.

Ist 1.4006 Edelstahl korrosionsbeständig?

Edelstahl 1.4006 hat eine gute Beständigkeit gegen Atmosphäre, Frischwasser, Lebensmittel, milde Laugen und Säuren, heiße Gase, trockene und oxidierende Atmosphären bis zu Temperaturen von etwa 600 °C. Eine glatt polierte Oberfläche kann diese zusätzlich unterstützen.

Ist der Edelstahl 1.4006 magnetisierbar?

1.4006 Edelstahl ist magnetisierbar und sowohl im geglühten als auch im wärmebehandelten Zustand magnetisch und ist für die Magnetspanntechnik geeignet.

1.4006 Warmarbeit

Dieser Prozess wird bei einer Temperatur von 750 – 1150 °C durchgeführt und anschließend an der Luft abgekühlt. Wenn kleinere Bleche verformt werden, sollte das Material auf 100 – 300 °C vorgewärmt werden. Stärkere Verformungen sollten bei einer Temperatur von 650 °C erneut geglüht oder spannungsarmgeglüht werden.

1.4006 Kaltarbeit

Im geglühten Zustand kann der 1.4006 durch Kaltumformung mäßig verformt werden.

1.4006 Verschleißbeständigkeit

Dieser Edelstahl erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 2 für seine Verschleißbeständigkeit.

1.4006 Stahl

X12Cr13 TECHNISCHE EIGENSCHAFTEN

Ist der Edelstahl 1.4006 ein Messerstahl?

Der rostfreie Stahl 1.4006 kann für die Herstellung von Messern verwendet werden. Obwohl er eine gute Korrosionsbeständigkeit hat, bedeutet der niedrige Kohlenstoffgehalt, dass er seine Schärfe nicht sehr lange hält. Der 1.4006 hat eine gute Zähigkeit, wenn das Verhindern von Absplitterungen und Brüchen im Vordergrund steht. Im Allgemeinen kann 1.4006 für Messer der unteren Preisklasse verwendet werden, wenn die Korrosionsbeständigkeit und Zähigkeit wichtig sind und die Schneidleistung weniger wichtig ist.

1.4006 Arbeitshärte

Die Arbeitshärte von Edelstahl 1.4006 liegt im Bereich von 25 – 31 HRC.

1.4006 Stahldichte

Die typische Dichte von Edelstahl 1.4006 beträgt 7,8 g/cm3 bei Zimmertemperatur.

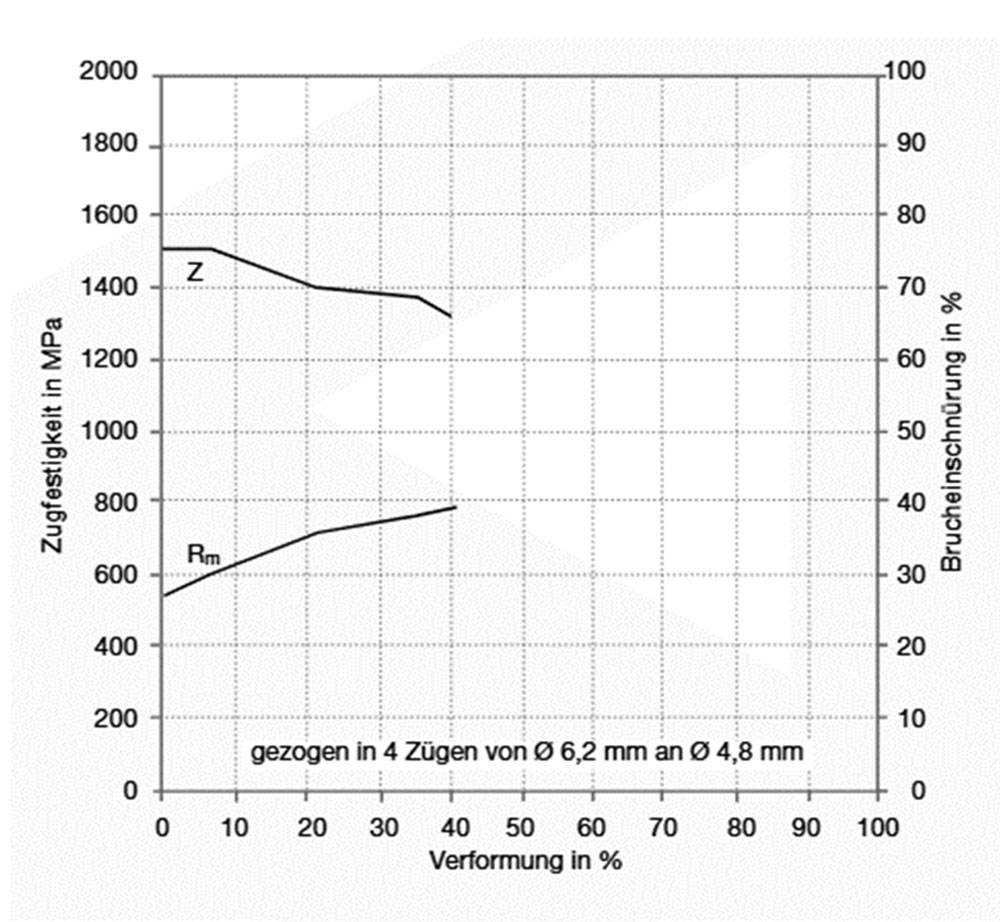

1.4006 Zugfestigkeit

Der 1.4006 hat eine Zugfestigkeit von ca. 850 N/mm2. Um diesen Wert zu erreichen, wird ein Zugversuch durchgeführt, um zu zeigen, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.4006 Zerspanbarkeit

Im geglühten oder angelassenen Zustand ist diese Güte leicht zu bearbeiten. Es wird nicht empfohlen, dieses Material zu bearbeiten, wenn es auf mehr als 30 HRC gehärtet ist, da die Bearbeitung dann schwierig wird.

1.4006 Streckgrenze

Die Streckgrenze gibt an, wieviel Spannung aufgebracht werden kann, bevor sich ein Material plastisch verformt. Über diesen Punkt hinaus kehrt das Material nicht in seine ursprüngliche Form zurück, wenn die Spannungen weggenommen werden, sondern bleibt verformt oder bricht sogar. Die Streckgrenze für den nichtrostenden Stahl 1.4006 beträgt 178 N/mm2.

1.4006 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von Edelstahl 1.4006 liegt bei 30 W/(m*K) bei Raumtemperatur.

1.4006 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

10,5

20 – 100 °C

11,0

20 – 200 °C

11,5

20 – 300 °C

12,0

20 – 400 °C

1.4006 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von Edelstahl 1.4006 bei Raumtemperatur beträgt 0,46 J/kg*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4006 Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von Edelstahl 1.4006. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,60

20 °C

1.4006 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul oder das Elastizitätsmodul (Youngscher Modul) für Edelstahl 1.4006 ist bei 200 kN/mm2.

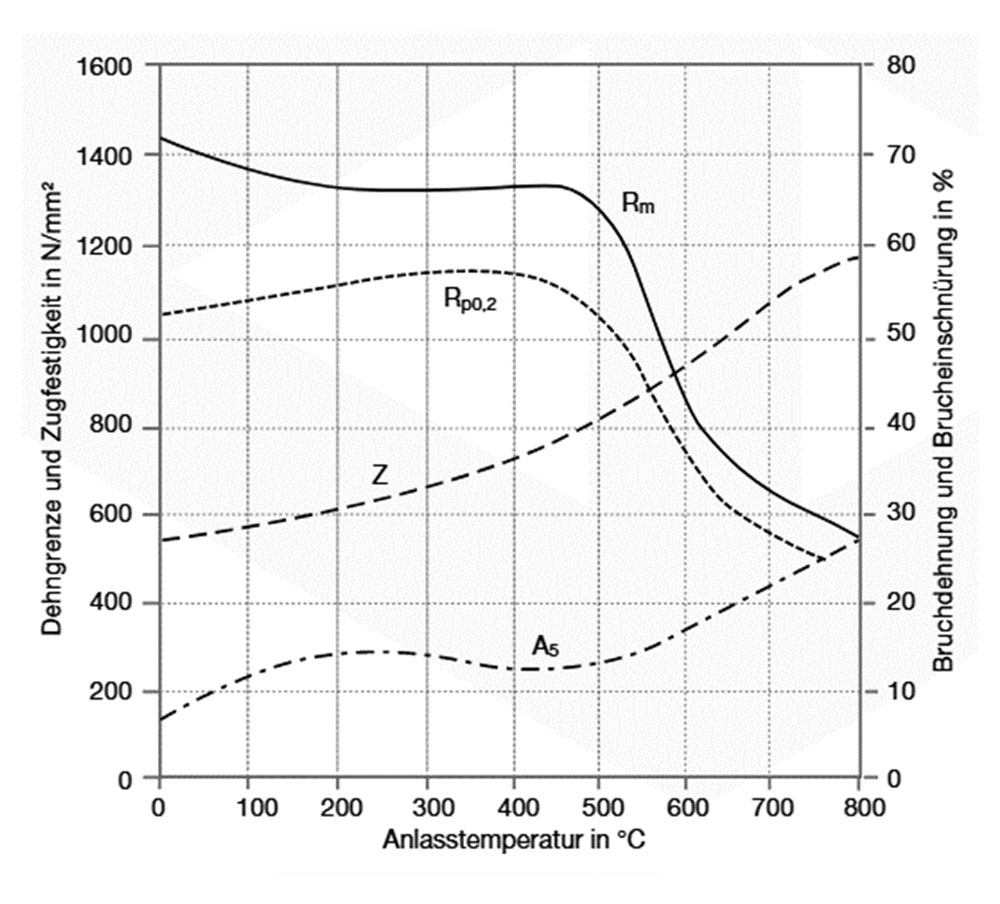

1.4006 Verdichtungsdiagramm

BESTELLEN SIE AUCH KLEINSTMENGEN – OHNE MINDESTBESTELLWERT!

1.4006 Stahl

X12Cr13 VERFAHREN

1.4006 Wärmebehandlung

Edelstahl 1.4006 hat eine gute Zunderbeständigkeit bei einer Dauertemperatur von 649 °C und bei sporadischer Erwärmung bis zu einer Temperatur von 816 °C.

1.4006 Glühen

Der 1.4006 sollte bei einer Temperatur von 816 – 899 °C durchgeglüht werden. Anschließend wird das Material im Ofen langsam auf 593 °C abgekühlt und der Prozess durch weiteres Abkühlen an der Luft abgeschlossen.

1.4006 Zwischenglühen

Erhitzen Sie das Werkstück auf 732 – 788 °C und lassen Sie es anschließend an der Luft abkühlen.

1.4006 Spannungsarmglühen

Erhitzen Sie die Werkstücke auf eine Temperatur von 149 – 427 °C und halten Sie sie für 1 – 2 Stunden, bevor Sie den Prozess mit Luftkühlung beenden.

1.4006 Anlassen

Erhitzen Sie das Material auf 593 – 760 °C und halten Sie es 1 – 4 Stunden lang, bevor Sie es an der Luft abkühlen. Die genauen Temperaturen und Haltezeiten hängen von den zu erreichenden mechanischen Eigenschaften ab.

Das Anlassen des 1.4006 trägt zur Verbesserung der Zähigkeit bei und verringert die beim Abschrecken entstandene Sprödigkeit.

1.4006 Härten

Erhitzen Sie den 1.4006 gleichmäßig auf eine Temperatur von 927 – 1010 °C, gefolgt von einer Luftkühlung oder einem Abschrecken in Öl. Anschließend sollte das Material spannungsarm geglüht oder angelassen werden.

1.4006 Abschrecken

Das Abschrecken dieser Stahlgüte muss schnell erfolgen, um eine Härtung zu erreichen.

• Luft:

Gebläseluft wird für kompliziertere oder dünnere Teile verwendet oder wenn die Abschreckgeschwindigkeit nicht so wichtig ist.

• Öl:

Eine gängige Methode für martensitischen Stahl. Öl entzieht den Werkstücken die Wärme und kühlt sie ab. Es kann vorgewärmt werden, was ein gleichmäßigeres Abschrecken ermöglicht.

• Wasser/Wasser-Polymer-Gemisch:

Diese Abschreckmittel werden verwendet, wenn eine höhere Härte erwünscht ist. Es ist Vorsicht geboten, da diese Medien zu höheren Spannungen führen können und es dadurch zu Rissbildung kommen kann.

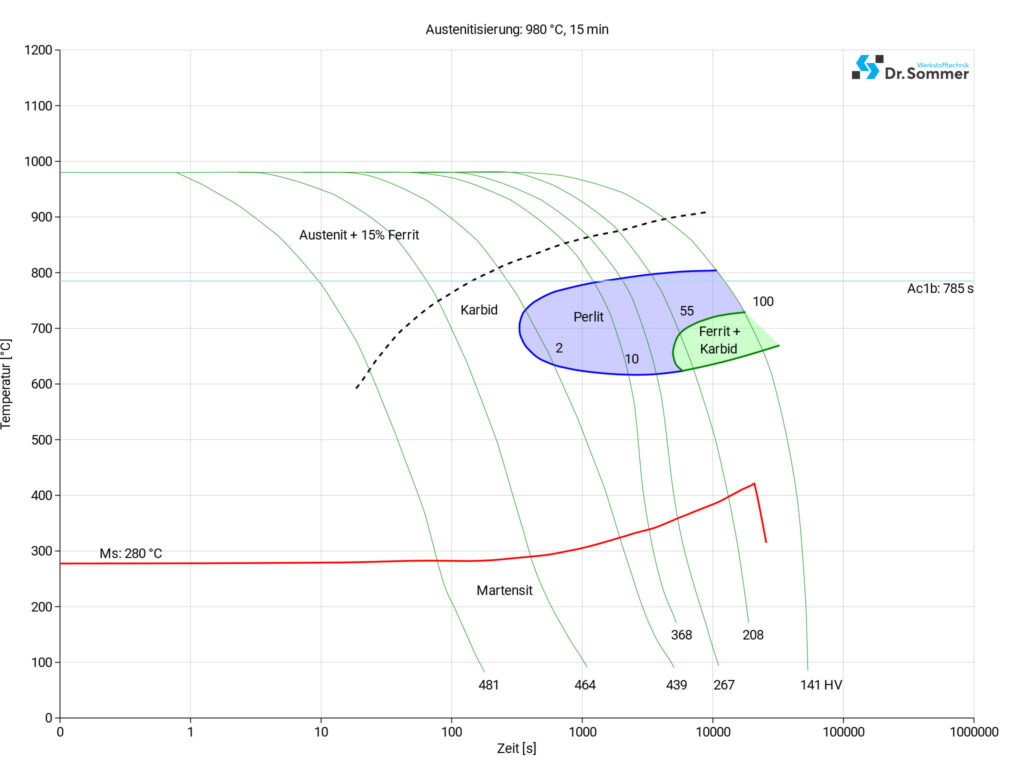

1.4006 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

1.4006 Stahl

X12Cr13 OBERFLÄCHEN-

BEHANDLUNG

1.4006 Stahl

X12Cr13 OBERFLÄCHENBEHANDLUNG

1.4006 Nitrieren

Das Nitrieren kann die natürliche Korrosionsbeständigkeit erhöhen, indem Stickstoff in die Oberfläche eingebracht wird. Dieses Verfahren kann ebenfalls die Verschleißfestigkeit verbessern.

1.4006 Passivieren

Bei der Passivierung wird freies Eisen von der Oberfläche entfernt, indem die Oberfläche mit einer Säurelösung, wie Zitronen- oder Salpetersäure, behandelt wird. Durch das Passivieren entsteht eine schützende Oxidschicht, die die Korrosionsbeständigkeit dieses Werkstoffes erhöht.

1.4006 Elektropolieren

Elektropolieren ist ein nicht-mechanisches chemisches Verfahren, bei dem mit Hilfe von elektrischem Strom eine dünne Materialschicht abgetragen wird, um dem Material eine glatte und glänzende Oberfläche zu verleihen und die Anhaftung von Bakterien zu minimieren, was bei medizinischen Geräten und/oder Geräten zur Lebensmittelverarbeitung von Vorteil sein kann.

1.4006 Abrasives Strahlen

Schleifpartikel wie Glas- oder Keramikkugeln werden auf die Oberfläche gestrahlt, um Verunreinigungen wie Rost, Farbe oder Zunder zu entfernen und eine gleichmäßige matte Oberfläche zu erzielen.

1.4006 PVD- und CVD-Verfahren

Beide Verfahren, das PVD- (Physical Vapor Deposition, deutsch: physikalische Gasphasenabscheidung) und das CVD-Verfahren (Chemical Vapor Deposition, deutsch: chemische Gasphasenabscheidung), bringen eine dünne Schicht auf die Oberfläche des Materials. Diese dünne, harte Schicht verleiht dem Material einen verschleißfesten Schutz.

1.4006 Stahl

X12Cr13 BEARBEITUNG

Im geglühten oder angelassenen Zustand ist diese Güte leicht zu bearbeiten. Es wird nicht empfohlen, dieses Material zu bearbeiten, wenn es auf mehr als 30 HRC gehärtet ist, da die Bearbeitung dann schwierig wird.

1.4006 Erodieren

Das Erodieren wird für Teile verwendet, die aus einem einzigen Stück gefertigt werden, zum Schneiden von Matrizen oder zur Herstellung komplexer Formen. Es gibt verschiedene Methoden für das Erodieren verschiedener Materialien, darunter zum Beispiel Drahterosion, Funkenerosion oder Senkerodieren.

1.4006 Maßänderungen

Die Dimensionen können sich auf natürliche Weise beim Erwärmen, wo sich der Stahl ausdehnt, und beim Abkühlen, wo er sich zusammenzieht, beim Spannungsabbau oder durch ungleichmäßige Erwärmung oder Abkühlung, wodurch sich das Material verziehen kann, ändern. Der 1.4006 unterliegt während der Wärmebehandlung Phasenänderungen und wandelt sich beim Erhitzen von Ferrit in Austenit und beim Abschrecken von Austenit in Martensit um. Diese Veränderungen in der Mikrostruktur können ebenso zu Maßänderungen führen.

Durch kontrollierte Erwärmung und Abkühlung, durch eine Vorbehandlung zum Spannungsabbau vor der Wärmebehandlung, durch eine sorgfältige Auswahl des Abschreckmediums und, wenn möglich, durch die Herstellung von Teilen mit einer Bearbeitungszugabe vor der Wärmebehandlung und der anschließende Bearbeitung auf das Endmaß nach der Wärmebehandlung lassen sich Maßänderungen verhindern oder verringern.

1.4006 Schmieden

Zum Schmieden dieser Stahlgüte wird sie langsam und gleichmäßig auf 800 °C vorgewärmt und dann schnell auf den Temperaturbereich von 1150 – 1180 °C gebracht. Schmieden Sie das Werkstück im Temperaturbereich von 1180 – 950 °C und beenden Sie den Prozess mit einer langsamen Abkühlung im Ofen oder in trockener Asche oder einem anderen Material, das eine langsame Abkühlungszeit fördert.

1.4006 Schweißen

Das Werkstück sollte auf 150 – 260 °C vorgewärmt und nach dem Schweißen geglüht werden, um mögliche Rissbildung zu verringern. Da in der wärmebeeinflussten Zone mit Kornbildung zu rechnen ist, sollte das Schweißen mit einer möglichst niedrigen Schweißenergie durchgeführt werden. Wegen der erreichbaren hohen Festigkeit dieses Stahls und wegen der Möglichkeit der Versprödung ist die Verwendung von wasserstoff- und stickstoffhaltigen Gasen während des Schweißens zu vermeiden.