1.4112– AUF EINEN BLICK

Was für ein Stahl ist 1.4112?

Der Edelstahl 1.4112 (X90CrMoV18) ist härtbar und verfügt über eine hohe chemische Beständigkeit, gute Polierbarkeit und eine gute Schnitthaltigkeit und Schneidleistung. In einigen Aspekten weist der 1.4112 ein ähnliches Verhalten wie Werkzeugstahl auf. Er ist in milden Atmosphären, organischen Materialien, leicht sauren Umgebungen und Süßwasserdampf korrosionsbeständig.

Eigenschaften

1.4112 bietet ein gutes Gleichgewicht zwischen Korrosionsbeständigkeit, Zähigkeit, Haltbarkeit und Ästhetik. Er kann in vielen verschiedenen Industrien eingesetzt werden. Seine Standzeit, Ästhetik und Korrosionsbeständigkeit können durch vielfältige Oberflächenbehandlungen erhöht werden. Alle zuvor genannten Eigenschaften ermöglichen den Einsatz dieser Stahlsorte in einer Vielzahl anspruchsvoller Umgebungen.

• Nichtrostender, martensitischer Chrom-Stahl

• Hohe chemische Beständigkeit

• Hohe Härte

• Hohe Verschleißfestigkeit

• Eignet sich als Messerstahl

• Magnetisierbar

• Hochglanzpolierbar

• Hohe Korrosionsbeständigkeit

Anwendungsmöglichkeiten

Der 1.4112 wird häufig für die Kunststoffverarbeitung und für chemisch aggressive Formen verwendet. Er kann zur Herstellung von chirurgischen und zahnmedizinischen Instrumenten verwendet werden, da eine Sterilisation möglich ist, ohne eine Veränderung des Stahls auszulösen.

Konkrete Anwendungsbeispiele:

• Schneidwerkzeuge

• Messer

• Messerklingen

• Messerscheiben

• Bestecke

• Führungsleisten

• Verschleißteile

• Lochscheiben

• Schneckenelemente

• Pumpenwellen

• Waagenpfannen

• Waagenschneiden

• Chirurgische Instrumente

• Kunststoffformen

• Spritzdüsen

• Wälzlager

• Kugellager

• Maschinenbau allgemein

• Lebensmittelindustrie

• Bauindustrie

1.4112 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | V |

|---|---|---|---|---|---|---|---|

| 0,85 - 0,95 | 0 - 1,0 | 0 - 1,0 | 0 - 0,04 | 0 - 0,015 | 17,0 - 19,0 | 0,9 - 1,3 | 0,07 - 0,12 |

Chemische Bezeichnung:

X90CrMoV18

Arbeitshärte:

53-58 HRC

Lieferzustand:

max. 265 HB

1.4112 PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.4112?

• Martensitischer Edelstahl

• Kaltarbeitsstahl

• Kunststoffformenstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

Ist 1.4112 ein Edelstahl?

Ja, der 1.4112 ist ein Edelstahl mit einem Massenanteil an Chrom zwischen 17 – 19 %.

Ist 1.4112 korrosionsbeständig?

Mit einem Massenanteil von 17 – 19 % Chrom gilt der 1.4112 als korrosionsbeständig.

1.4112 Allgemeine Korrosionsbeständigkeit

Die Korrosionsbeständigkeit von 1.4112 ähnelt der von 1.4006. Er ist beständig gegen eine Vielzahl von Erdölprodukten, organischen Materialien, Süßwasser und Dampf. Für höchste Korrosionsbeständigkeit sollten alle Oberflächen frei von Fremdpartikeln, Schmiermitteln, anderen Beschichtungen und Ablagerungen sein. Werkstücke sollten nach der Herstellung gereinigt und/oder passiviert werden.

Ist 1.4112 magnetisierbar?

Ja, der 1.4112 gehört zur Gruppe der magnetisierbaren Edelstählen. Auf Maschinen mit magnetischer Haftung kann beispielsweise geschliffen, gefräst oder erodiert werden.

1.4112 Warmarbeit

Erhitzen Sie das Material auf eine Temperatur von 760 – 816 °C und erhitzen Sie es dann langsam und gleichmäßig weiter auf 1038 – 1777 °C. Lassen Sie die Temperatur nicht unter 927 °C fallen und erhitzen Sie das Werkstück bei Bedarf erneut. Zum Abschluss kühlen Sie das 1.4412 Material im Ofen, in trockenem Kalk oder Asche ab und lassen die Temperatur des Werkstücks auf Umgebungstemperatur absinken, bevor Sie es glühen.

1.4112 Kaltarbeit

1.4112 weist eine mäßige Kaltumformbarkeit auf, wenn er auf maximale Weichheit geglüht wird. Da das Material empfindlich auf Oberflächenentkohlung reagiert, sollte bei der Wärmebehandlung fertiger Werkstücke über den Einsatz einer Schutzatmosphäre nachgedacht werden.

1.4112 Verschleißbeständigkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.4112 eine 6 für die Verschleißfestigkeit.

1.4112 TECHNISCHE EIGENSCHAFTEN

Ist 1.4112 ein Messerstahl?

Mit einem geringeren Kohlenstoffgehalt als bei anderen nichtrostenden Stählen, lässt sich der Werkstoff 1.4112 sehr gut schärfen, da er weicher, aber nicht so schnitthaltig ist. Er verfügt jedoch immer noch über ein gutes Gleichgewicht zwischen Zähigkeit, Korrosionsbeständigkeit und Schnitthaltigkeit. Seine Korrosionsbeständigkeit in nassen und sauren Umgebungen ermöglicht die Herstellung von Küchen- und Tauchmessern.

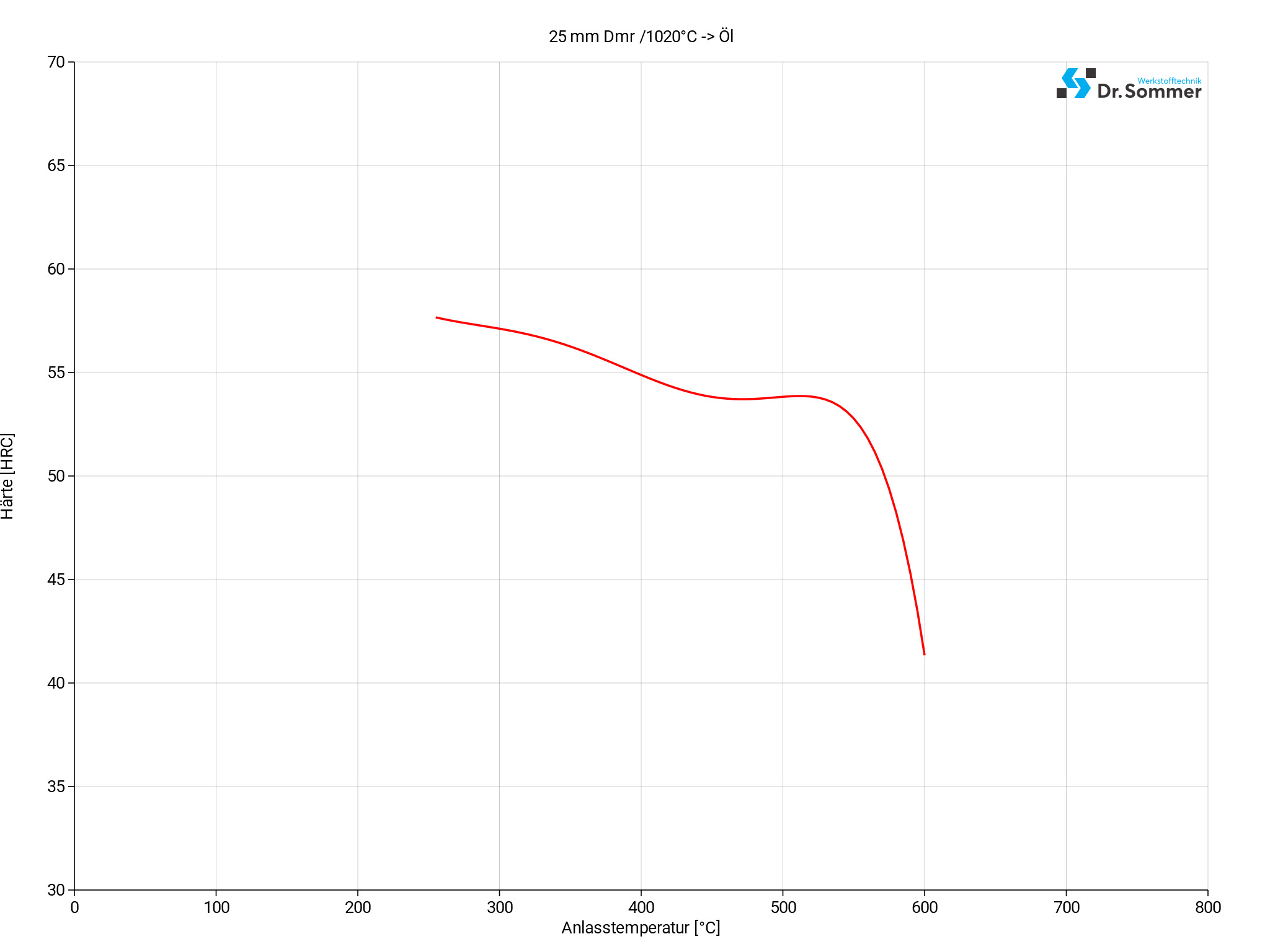

1.4112 Arbeitshärte

Die Arbeitshärte für den Edelstahl 1.4112 liegt bei ca. 53 – 58 HRC.

1.4112 Dichte

Typischerweise beträgt die Stahldichte von 1.4112 Edelstahl 7,7 g/cm3 bei Raumtemperatur.

1.4112 Zugfestigkeit

Die Zugfestigkeit für Edelstahl 1.4112 beträgt ca. 925 N/mm2. Um diese Erkenntnisse zu gewinnen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.4112 Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der Edelstahl 1.4112 eine 2 für seine Zerspanbarkeit.

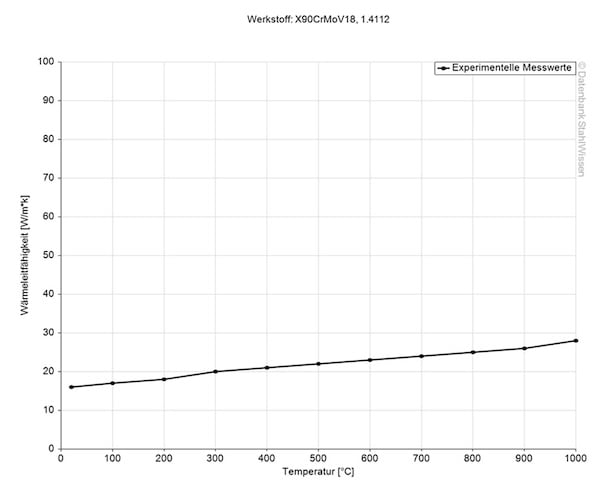

1.4112 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit des 1.4112 liegt bei 15,9 W/(m*K) bei Raumtemperatur.

Wärmeleitfähigkeitstabelle

Wert W/(m*K)

Bei einer Temperatur von

15,9

20 °C

20,6

350 °C

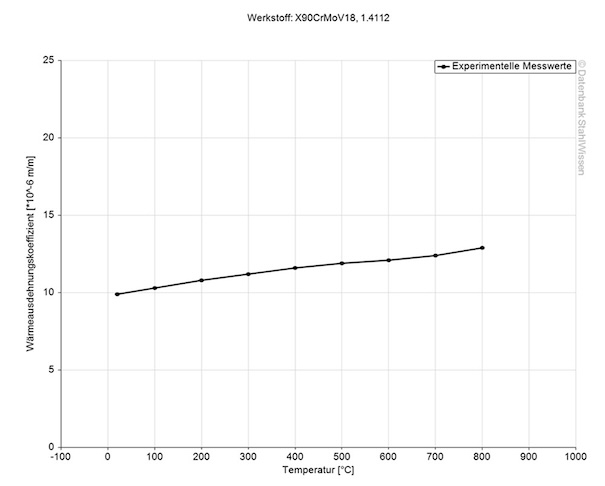

1.4112 Wärmeausdehnungskoeffizient

Dieses Diagramm zeigt, wie stark sich der 1.4112 ausdehnen oder zusammenziehen kann, wenn sich die Temperaturen ändern. Dies kann sehr wichtig sein, wenn mit hohen Temperaturen oder starken Temperaturschwankungen gearbeitet wird.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

10,3

20 – 100°C

10,8

20 – 200°C

11,2

20 – 300°C

11,6

20 – 400°C

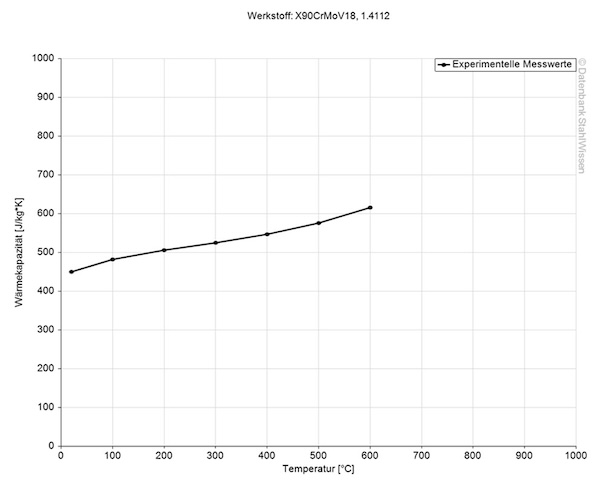

1.4112 Spezifische Wärmekapazität

Die spezifische Wärmekapazität des 1.4112 liegt bei Raumtemperatur bei 0,43 J/g-°C. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4112 Spezifischer elektrischer Widerstand

Die temperaturabhängige Materialkonstante (spezifischer Widerstand) können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen Widerstands.

Tabelle des spezifischen elektrischen Widerstands

Wert (Ohm*mm2)/m

Bei einer Temperatur von

~ 0,8

~ 20 °C

1.4112 Elastizitätsmodul (e-Modul)

Das Verhältnis zwischen Spannung und Dehnung von Stahl wird durch das Elastizitätsmodul (Youngscher Modul) beschrieben und liegt für 1.4112 liegt bei 215 kN/mm2.

KORROSIONSBESTÄNDIG UND HÄRTBAR BIS 58 HRC – PREMIUM 1.4112!

1.4112 VERFAHREN

1.4112 Glühen

Erhitzen Sie den 1.4112 gleichmäßig auf einen Temperaturbereich von 843 – 871 °C und kühlen Sie das Material dann langsam im Ofen ab.

1.4112 Spannungsarmgeglühen

Erhitzen Sie die Werkstücke gleichmäßig auf eine Temperatur von 650 °C und halten Sie diese Temperatur 1 bis 2 Stunden lang in einer neutralen Atmosphäre. Abschließend wird das Material langsam im Ofen abgekühlt.

1.4112 Anlassen

Erwärmen Sie das Werkstück gleichmäßig auf eine Temperatur von 150 – 175 °C und lassen Sie es mindestens eine Stunde einweichen, um Spannungsspitzen zu beseitigen und dennoch die maximale Härte beizubehalten.

1.4112 Härten

Erhitzen Sie den 1.4112 auf einen Temperaturbereich von 1.000 – 1.080 °C und lassen Sie ihn einweichen. Achten Sie darauf, das Material nicht zu überhitzen, da es sonst nicht die volle Härte erreichen kann.

1.4112 Abschrecken

Das verwendete Abschreckmedium hängt von den gewünschten End-Eigenschaften ab, die erreicht werden müssen. Zum Abschrecken dieses Materials wird normalerweise kein Wasser verwendet, da es aufgrund von Thermoschocks zu Rissen oder Verformungen kommen kann. Nachfolgend sind einige Abschreckmedien aufgeführt, die normalerweise für den 1.4112 verwendet werden.

• Öl, vorgewärmt

• Luft

• Warmbad (500 – 550 °C)

• Komprimiertes Gas (N2)

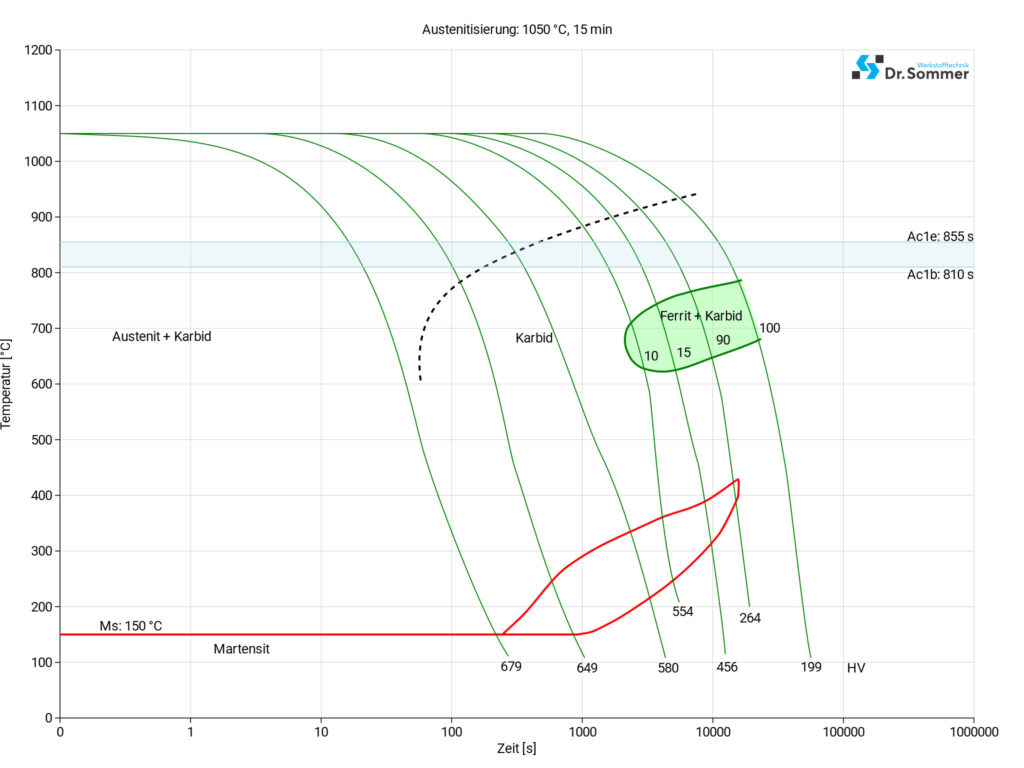

1.4112 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

1.4112 OBERFLÄCHEN-BEHANDLUNG

1.4112 OBERFLÄCHENBEHANDLUNG

Die Oberflächenbehandlung des 1.4112 bietet Vorteile wie eine längere Lebensdauer, verbesserte Leistung, Korrosionsbeständigkeit oder die Verbesserung der optischen Attraktivität von Werkstücken aus dieser Stahlsorte.

Im Folgenden finden Sie einige Beispiele für Oberflächenbehandlungen, die an 1.4112 Werkstücken vorgenommen werden können.

1.4112 Nitrieren

Beim Nitrieren diffundiert Stickstoff in die Oberfläche des Stahls und verleiht ihm eine härtere und verschleißfeste Oberfläche. Es kann die Standzeiten und die Korrosionsbeständigkeit verbessern.

1.4112 Passivierung

Dieser Prozess entfernt freies Eisen von der Oberfläche des Materials und unterstützt seine natürliche Korrosionsbeständigkeit.

1.4112 Brünieren

Das Brünieren wird oft aus ästhetischen Gründen angewendet, da es für einen schwarz-blauen letzten Schliff sorgt, der die Lichtreflexion von der Oberfläche reduziert.

1.4112 PVD- und CVD-Beschichtung

Sowohl die PVD- (Physical Vapor Deposition) als auch die CVD Beschichtung (Chemical Vapor Deposition) bringen eine dünne Schicht auf der Materialoberfläche auf, die die Verschleißfestigkeit erhöhen oder die Reibung verringern kann.

• PVD – physikalische Gasphasenabscheidung

• CVD – chemische Gasphasenabscheidung

1.4112 Kugelstrahlen

Bei diesem Verfahren werden mehrere Hochgeschwindigkeitsschüsse auf die Materialoberfläche gestrahlt und kleine Vertiefungen hinterlassen, um Spannungsspitzen zu beseitigen. Es macht die Oberfläche widerstandsfähiger und kann Ermüdungs- und Spannungskorrosionsschäden vorbeugen.

1.4112 Schleifen und Polieren

Für manche Anwendungen ist Schleifen und Polieren ein sehr wichtiger Schritt. Eine hochwertige Oberfläche trägt zum Beispiel bei Anwendungen wie bei Besteck zur Korrosionsbeständigkeit bei, es muss jedoch darauf geachtet werden, die Werkstücke nicht zu überhitzen, da sich sonst die Korrosionsbeständigkeit verringert.

1.4112 BEARBEITUNG

Aufgrund seines hohen Kohlenstoffgehalts ähnelt der 1.4112 bis zu einem gewissen Grad Schnellarbeitsstahl. Da die Späne zäh und elastisch sind, sollten Spanbrecher verwendet werden. Um die besten Ergebnisse zu erzielen, sollte dieses Material im weichgeglühten Zustand bearbeitet werden.

1.4112 Erodieren

Erodieren wird häufig für schwer zu bearbeitende Stähle und präzise Abmessungen oder Formen eingesetzt, die bei herkömmlichen Bearbeitungsmethoden eine Herausforderung darstellen.

Wärmebeeinflusste Zonen benötigen möglicherweise nach dem Erodieren eine weitere Wärmebehandlung, um die Mikrostruktur im Werkstück wieder herzustellen. Nach dem Erodieren sollte die Recast-Schicht, eine dünne weiße Schicht, entfernt werden.

1.4112 Maßänderungen

Maßänderungen können die Folge verschiedener Umstände sein. Erwärmung, Abkühlung, Phasenänderungen oder Spannungsabbau können alle zu Maßänderungen führen. Diese können durch kontrolliertes Erhitzen und Abkühlen, Spannungsarmglühen, oder durch den Einsatz von Vorrichtungen, die der Ausdehnung oder Kontraktion des Materials während der Wärmebehandlung entgegenwirken können, minimiert oder vermieden werden.

1.4112 Tiefkühlbehandlung

Nach dem Abschrecken des Materials kann der 1.4112 bei Temperaturen unter Null behandelt werden, um Restaustenit wieder in Martensit umzuwandeln. Um sicherzustellen, dass der gesamte Austenit umgewandelt wird, sollte das Material eine Zeit lang auf der Temperatur gehalten und danach wieder auf Raumtemperatur gebracht werden. Wenn das Material Raumtemperatur hat, wird es, wie oben unter “Anlassen“ beschrieben, angelassen.

Eine Tiefkühlbehandlung kann die Härte und Verschleißfestigkeit erhöhen, die Zähigkeit verbessern und dem Material mehr Dimensionsstabilität verleihen.

1.4112 Schmieden

Erwärmen Sie das Werkstück langsam und gleichmäßig auf eine Temperatur von 1180 °C und achten Sie darauf, das Material nicht zu überhitzen, da dies zum Verlust der Duktilität und Zähigkeit führen kann. Eine Temperatur unter 1010 °C sollte vermieden werden. Erhitzen Sie das Material bei Bedarf erneut. Nach dem Schmieden langsam im Ofen abkühlen lassen und unmittelbar danach glühen. Luftkühlung sollte vermieden werden, da dies zu Rissen im Material führen kann.

1.4112 Schweißen

1.4112 wird normalerweise nicht zum Schweißen empfohlen, da er an der Luft aushärtet und über eine hohe Härtbarkeit verfügt. Sollte es notwendig sein, dieses Material zu schweißen, sollten zur Aufrechterhaltung der mechanischen Eigenschaften ähnliche Zusatzstoffe verwendet werden. Heizen Sie das Werkstück auf eine Temperatur von 260 °C vor und lassen Sie es zu keiner Zeit unter diese Temperatur fallen. Unmittelbar nach dem Schweißen sollten die Werkstücke 6 – 8 Stunden lang bei 732 – 760 °C geglüht werden. Lassen Sie die Temperatur zwischen dem Schweißen des Werkstücks und dem Glühen nicht unter 260 °C fallen. Nach dem Glühen sollte das Werkstück im Ofen langsam abgekühlt werden, um Risse zu vermeiden.