1.4122 – AUF EINEN BLICK

Was für ein Stahl ist 1.4122?

1.4122 (X39CrMo17-1) weist hervorragende mechanische Eigenschaften mit guter Korrosionsbeständigkeit auf und kann auf Hochglanz poliert werden. Aufgrund des zugesetzten Chroms von bis zu 17 % weist er eine höhere Korrosionsbeständigkeit als im Vergleich zu Edelstählen mit beispielsweise 13 % Chrom auf. Obwohl dieser Edelstahl eine gute Korrosionsbeständigkeit aufweist, sollte er nicht im Meerwasser eingesetzt werden, kann aber im Süßwasser beispielsweise für Ventile oder Pumpenwellen im Schiffs- oder Maschinenbau verwendet werden.

Eigenschaften

Mit einem guten Gleichgewicht zwischen Korrosionsbeständigkeit, Leistung, mechanischen Eigenschaften und Haltbarkeit ist 1.4122 Edelstahl eine gute Wahl, wenn beispielsweise für Messer oder Maschinenteile eine hohe Härte, Zähigkeit und Verschleißfestigkeit erforderlich sind. Die Umgebungsbedingungen sollten berücksichtigt werden, da die Korrosionsbeständigkeit des 1.4122 bei Chloriden und extremen pH-Werten eingeschränkt sein kann.

• Vergüteter Chromstahl

• Gute Polierbarkeit

• Gute Warmfestigkeit

• Gute Verschleißfestigkeit

• Sehr gute mechanische Eigenschaften

• Säurebeständig

• Korrosionsbeständig

• Magnetisierbar

• Nitrierbar

• Polierbar

• Schlechte Schweißeignung

Anwendungsmöglichkeiten

Konkrete Anwendungsbeispiele:

• Maschinenbau allgemein

• Schiffsmaschinenbau

• Apparatebau

• Kunststoffverarbeitung

• Kunststoffformen

• Extrusionswerkzeuge

• Pressformen

• Fittingwerkzeuge

• Wellen

• Spindeln

• Bolzen

• Kolben

• Ventile

• Dampfventile

• Wasserventile

• Holländermesser

• Armaturenteile

• Pumpenbau

• Pumpenstangen

• Verdichterbau

• Kompressorenteile

• Chirurgische Instrumente

1.4122 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | Ni |

|---|---|---|---|---|---|---|---|

| 0,33 - 0,45 | 0 - 1,0 | 0 - 1,5 | 0 - 0,045 | 0 - 0,03 | 15,5 - 17,5 | 0,8 - 1,3 | 0 - 1,0 |

Chemische Bezeichnung:

X39CrMo17-1

Arbeitshärte:

ca. 30 HRC (Lieferzustand) bis 48 HRC

Lieferzustand:

max. 325 HB

1.4122 PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.4122?

• Martensitischer Edelstahl

• Kunststoffformenstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

Ist der 1.4122 ein Edelstahl?

Ja, mit einem Massenanteil von 15,5 – 17,5 % Chrom handelt es sich bei dem 1.4122 um einen Edelstahl.

Ist der 1.4122 korrosionsbeständig?

Um als korrosionsbeständig eingestuft zu werden, muss das Material mindestens 10,5 % Chrom aufweisen. Bei einem Chromgehalt von 15,5 – 17,5 % Chrom bedeutet dies, dass es sich beim 1.4122 um einen korrosionsbeständigen Stahl handelt.

1.4122 Allgemeine Korrosionsbeständigkeit

In mäßig korrosiven Umgebungen, mit niedrigen Chlorionenkonzentrationen, weist der 1.4122 eine gute Korrosionsbeständigkeit auf. DIN 1.4122 kann durch einen kathodischen Korrosionsschutz in extrem korrosiven Umgebungen wie z.B. im Meer oder Boden benützt werden. Ohne diesen extra Schutz ist dieser Stahl nicht für den Einsatz in Meerwasser geeignet. Aufgrund seines hohen Chromgehalts bietet diese Edelstahlsorte eine Korrosionsbeständigkeit gegenüber organischen Säuren und Zitronensäure. Die Korrosionsbeständigkeit kann weiter erhöht werden, wenn die Oberfläche fein geschliffen oder poliert wird.

Ist der 1.4122 magnetisierbar?

Als martensitischer Edelstahl kann der 1.4122 magnetisiert werden, was für einige Anwendungen von Vorteil sein kann. Die Bearbeitungen wie z.B. schleifen, fräsen oder erodieren können auf Maschinen mit magnetischer Haftung durchgeführt werden.

1.4122 Verschleißbeständigkeit

Dieser vergütete Edelstahl erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 3 für seine Verschleißbeständigkeit.

1.4122 TECHNISCHE EIGENSCHAFTEN

Ist 1.4122 ein Messerstahl?

Der 1.4122 verfügt über eine gute Korrosionsbeständigkeit, eine hohe Härte nach der Wärmebehandlung, sowie eine gute Verschleißfestigkeit und Zähigkeit. Diese Eigenschaften verleihen einem Messer eine scharfe Schneide mit guter Schnitthaltigkeit und Splitter- oder Bruchfestigkeit. Aufgrund seiner ausgewogenen Eigenschaften kann 1.4122 für die Messerherstellung verwendet werden.

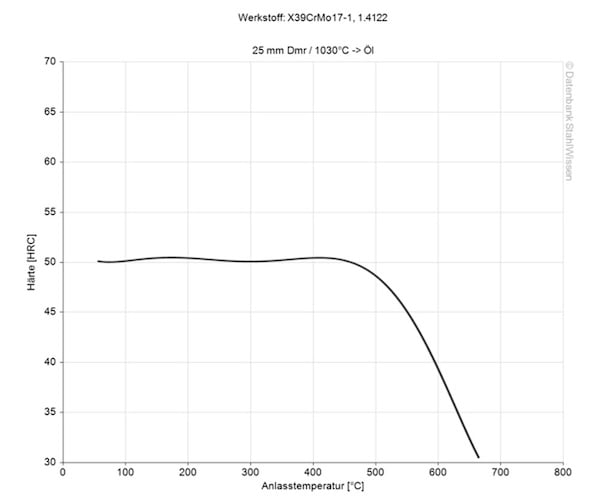

1.4122 Arbeitshärte

Die erreichbare Härte für den 1.4122 liegt im Bereich von 30 HRC – 48 HRC (Lieferzustand).

1.4122 Stahldichte

Typischerweise beträgt die Dichte von 1.4122 Edelstahl 7,7 g/cm3 bei Raumtemperatur.

1.4122 Zugfestigkeit

1.4122 hat eine Zugfestigkeit von ca. 1100 N/mm2. Dieser Wert ist das Ergebnis eines Zugversuchs, der aufzeigt, wieviel Kraft erforderlich ist, bevor das Material beginnt, sich zu dehnen oder zu verformen, bevor es bricht.

1.4122 Streckgrenze

Die Streckgrenze gibt an, wieviel Spannung aufgebracht werden muss, damit sich das Material plastisch verformt, und wann der Punkt erreicht ist, an dem es nach dem Entfernen der Spannungen nicht mehr in seinen ursprünglichen Zustand zurückkehrt. Es bleibt dann entweder verformt oder bricht sogar.

Für 1.4122 Edelstahl beträgt die Streckgrenze ca. 500 N/mm2.

1.4122 Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.4122 eine 2 für seine Zerspanbarkeit.

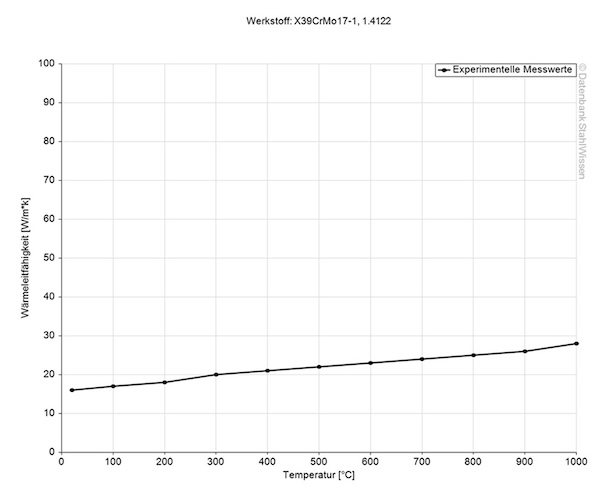

1.4122 Wärmeleitfähigkeit

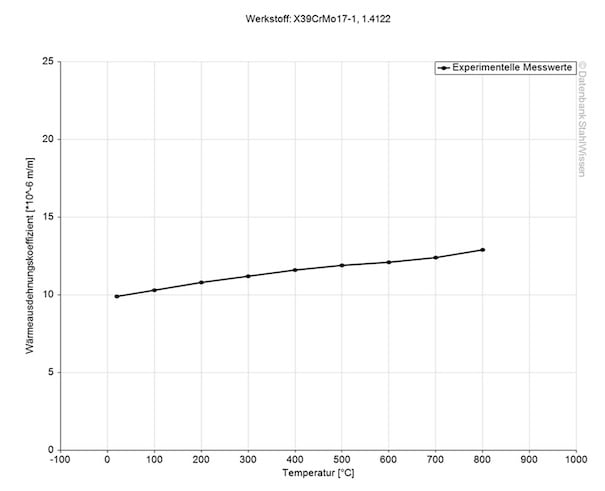

1.4122 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt seine Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

10,4

20 – 100 °C

10,8

20 – 200 °C

11,2

20 – 300 °C

11,6

20 – 400 °C

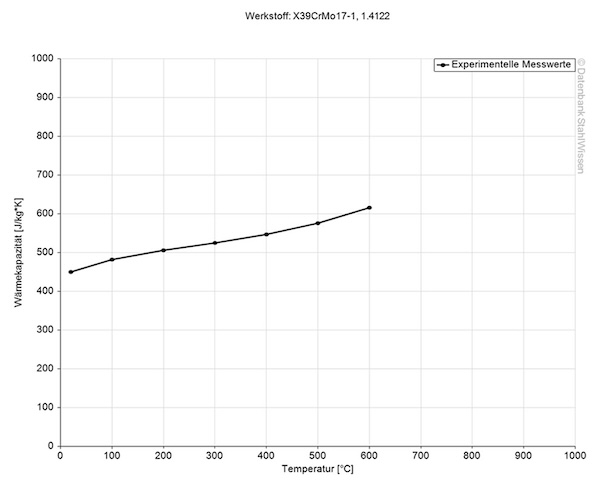

1.4122 Spezifische Wärmekapazität

Die spezifische Wärmekapazität des 1.4122 Edelstahls bei Raumtemperatur liegt bei 0,43 J/g*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4122 Spezifischer elektrischer Widerstand

Den spezifischen elektrischen Widerstand können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen elektrischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm²)/m

Bei einer Temperatur von

0,65

20 °C

VERGÜTET UND KORROSIONSBESTÄNDIG – PREMIUM 1.4122!

1.4122 VERFAHREN

1.4122 Wärmebehandlung

Die Wärmebehandlung für den 1.4122 ist essentiell um angeforderte mechanische Eigenschaften für spezifische Anwendungen zu erhalten.

1.4122 Glühen

Erhitzen Sie das Material gleichmäßig auf eine Temperatur von 750 – 820 °C und halten Sie es 2 bis 4 Stunden lang. Schließen Sie diesen Prozess durch langsames Abkühlen im Ofen oder an der Luft ab.

1.4122 Spannungsarmglühen

Erhitzen Sie die Werkstücke gleichmäßig auf eine Temperatur von 600 – 650 °C und kühlen Sie diese zum Abschluss im Ofen ab.

1.4122 Anlassen

Erhitzen Sie das Material auf eine Anlasstemperatur von 650 – 750 °C und kühlen es im Anschluss an der Luft ab. Es sollte darauf geachtet werden, das Material möglichst bald nach dem Aushärten anzulassen, um mögliche Risse zu vermeiden.

1.4122 Härten

Erhitzen Sie die Werkstücke langsam und gleichmäßig auf eine Temperatur von 980 – 1060 °C, halten Sie sie und schrecken sie dann zum Abschluss ab.

1.4122 Abschrecken

Das gewählte Abschreckmedium hängt von der Komplexität und Größe des Werkstücks ab, um Verformungen und/oder Risse zu vermeiden.

• Luft

• Öl

• Warmbad

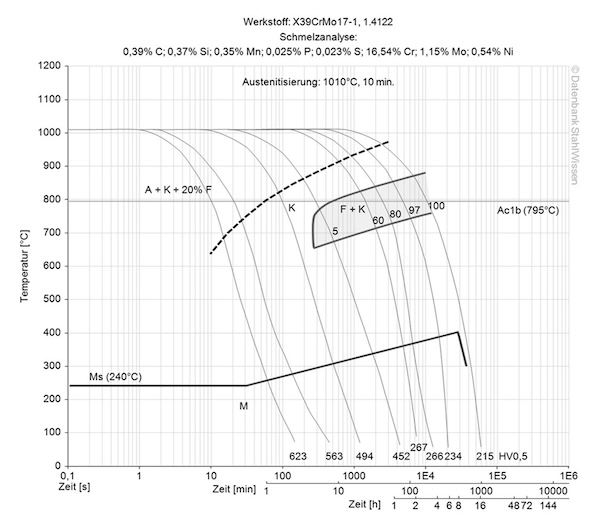

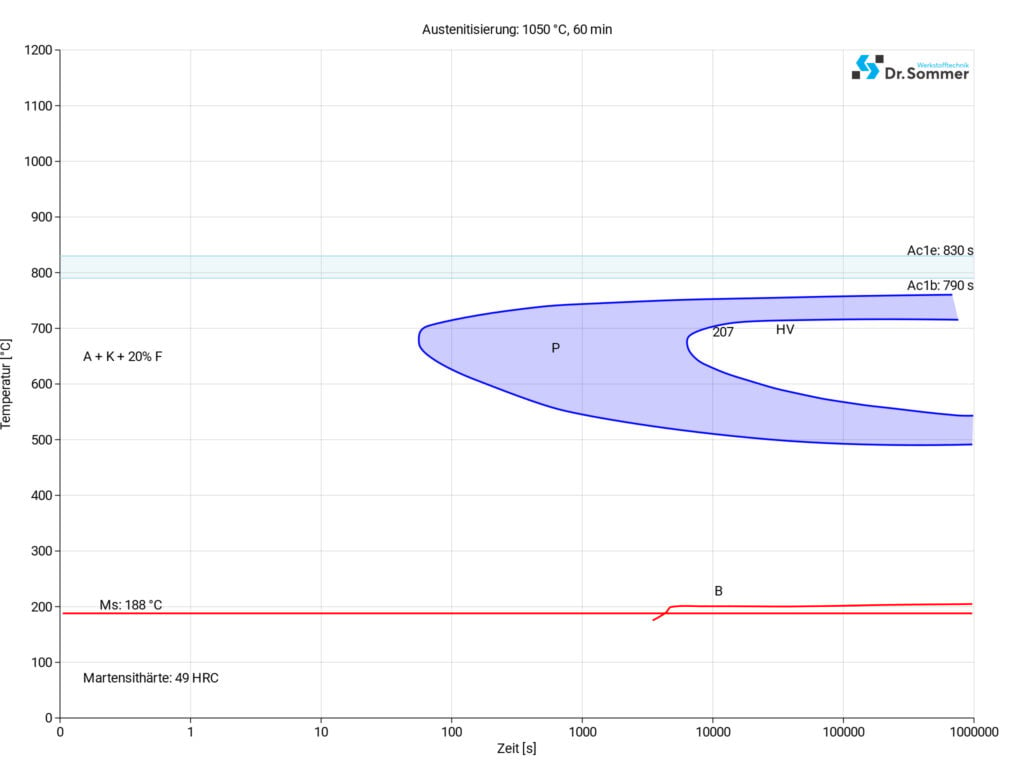

1.4122 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

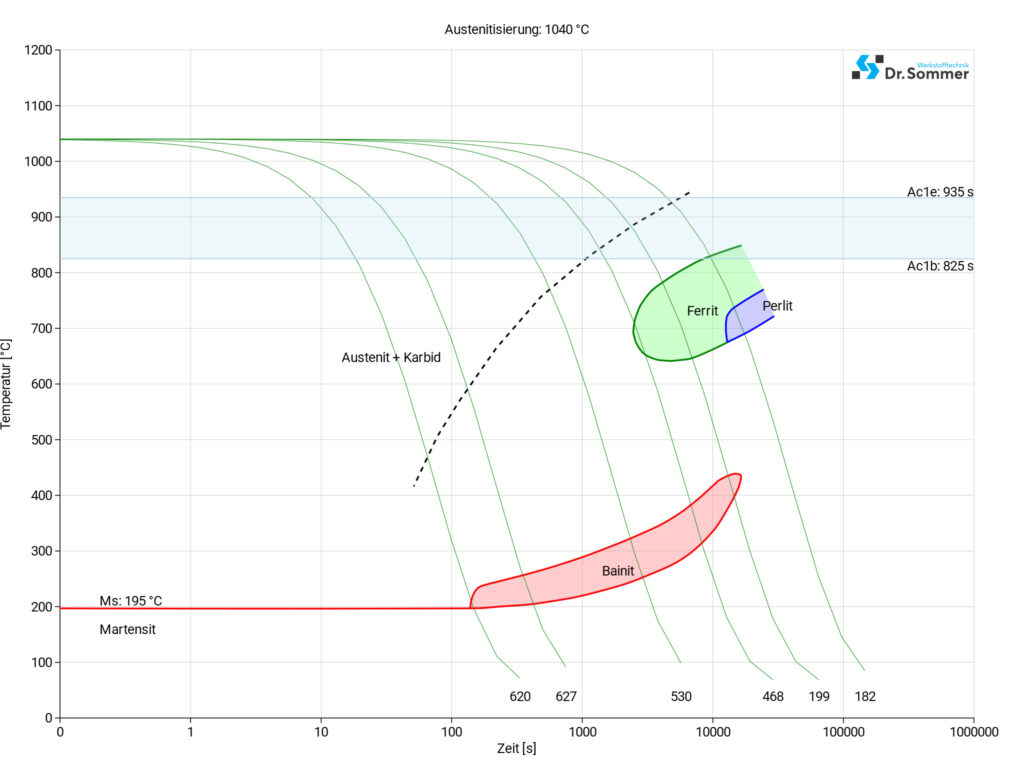

1.4122 Isothermisches ZTU-Diagramm

Dieses Diagramm zeigt die strukturellen Veränderungen auf Mikroebene im Laufe der Zeit bei einer konstanten Temperatur. Es zeigt, bei welcher Temperatur und nach welcher Zeit sich verschiedene Phasen, z. B. Perlit, Martensit oder Bainit, zu bilden beginnen.

1.4122 OBERFLÄCHEN-BEHANDLUNG

1.4122 OBERFLÄCHENBEHANDLUNG

Obwohl der 1.4122 bereits korrosionsbeständig ist, kann er oberflächenbehandelt werden, um die Korrosionsbeständigkeit weiter zu verbessern oder die Verschleißfestigkeit für eine längere Lebensdauer des Werkzeugs, sowie für ein ästhetisches Erscheinungsbild zu erhöhen. Im Folgenden finden Sie einige Beispiele für Oberflächenbehandlungen für den 1.4122 Edelstahl.

1.4122 Nitrieren

Beim Nitrieren wird Stickstoff in die Oberfläche des Materials eingebracht, wodurch eine härtere Oberfläche (Randschicht) entsteht und dadurch die Verschleißfestigkeit und Standzeiten verbessert werden.

1.4122 Aufkohlen

Um eine härtere Oberfläche zu erhalten und die Verschleißfestigkeit zu verbessern, wird bei diesem Verfahren Kohlenstoff in die Oberfläche des 1.4122 eingebracht.

1.4122 Brünieren, Bürsten und Polieren

Durch die schwarze Oxidbeschichtung (Brünieren) erhält das Material eine nicht reflektierende, mattschwarze Oberfläche, die für eine leichte Korrosionsbeständigkeit sorgen kann.

Durch das Bürsten und Polieren entsteht eine satinierte Oberfläche, die wie eine schwarze Oxidbeschichtung ästhetisch ansprechend ist, aber auch die Produkthaftung an der Oberfläche verringern kann. Durch das Polieren können winzige Rillen geglättet werden, wodurch Verunreinigungen weniger Platz zum Anhaften haben und somit auch kein Ausgangspunkt für Korrosion geschaffen wird.

1.4122 PVD- und CVD Verfahren

Sowohl die PVD- (Physical Vapor Deposition) als auch die CVD Beschichtung (Chemical Vapor Deposition) bringen eine dünne Schicht auf der Materialoberfläche auf, die die Verschleißfestigkeit erhöhen, oder die Reibung verringern kann.

• PVD – physikalische Gasphasenabscheidung

• CVD – chemische Gasphasenabscheidung

1.4122 Passivierung

Bei diesem Verfahren wird freies Eisen mit Hilfe von Salpeter- und Zitronensäure von der Oberfläche entfernt. Dadurch wird das Grundmaterial mit einer dünnen Schicht Chromoxid überzogen.

1.4122 BEARBEITUNG

1.4122 Bearbeitungsaufmaß / Maßänderungen

Wie alle Metalle dehnt sich 1.4122 beim Erhitzen und Abkühlen, sowie beim Spannungsabbau oder bei Phasenänderungen aus und zieht sich zusammen. Bei diesen Prozessen ist darauf zu achten, dass sich das Material nicht verzieht.

1.4122 Schmieden

Erhitzen Sie die Werkstücke langsam auf eine Temperatur von 800 °C und erhitzen Sie sie dann schneller auf 1150 °C. Das Schmieden erfolgt im Temperaturbereich von 1180 – 950 °C. Lassen Sie die Temperatur nicht unter 950 °C fallen. Kühlen Sie die Werkstücke im Ofen, trockener Asche oder ähnliche Materialien, um eine langsame Abkühlung zu ermöglichen.

1.4122 Schweißen

1.4122 wird normalerweise nicht geschweißt. Wenn Schweißen erforderlich ist, sollte der Stahl auf einen Temperaturbereich von 300 – 400 °C vorgewärmt werden. Da sich in den Wärmeeinflusszonen ein großer Anteil an nicht angelassenem Martensit bildet, ist es notwendig, den Werkstoff nachträglich anzulassen. Während der Anlassbehandlung wird der Martensit im restlichen Werkstück überhärtet, daher ist es ratsam, einen Härte- und Anlassvorgang wie oben beschrieben durchzuführen.

Wie beim Anlassen ist es wichtig, mit der Wärmebehandlung so kurz wie möglich nach Abschluss des Schweißprozesses zu beginnen, um die Möglichkeit einer Rissbildung zu verringern.