1.4125 – AUF EINEN BLICK

Was für ein Stahl ist 1.4125?

1.4125 ist ein Stahl mit hohem Kohlenstoffgehalt. Als martensitischer Kaltarbeits- und Kunststoffformenstahl mit mittlerer Korrosionsbeständigkeit, verfügt er über eine gute Bearbeitbarkeit, hervorragende Polierbarkeit, geringen Verzug, gute Härte und gute Verschleißfestigkeit.

Bei richtiger Wärmebehandlung kann der 1.4125 die höchste Festigkeit, Härte und Verschleißfestigkeit unter den korrosions- und hitzebeständigen Edelstählen erreichen.

Der nutzbare Betriebstemperaturbereich ist aufgrund des Verlusts der Duktilität bei Temperaturen unter Null und des Festigkeitsverlusts, aufgrund von übermäßigem Anlassen, bei höheren Temperaturen begrenzt.

Eigenschaften

Der Werkstoff 1.4125 weist aufgrund seines höheren Kohlenstoffgehalts, im Vergleich zu den meisten anderen Edelstählen, eine höhere Härte auf und kann bis zu 60 HRC gehärtet werden. Die hohe Härte macht ihn zu einem sehr guten Messerstahl, da er eine sehr gute Schneidhaltigkeit und Verschleißbeständigkeit hat.

• Nichtrostender Edelstahl

• Martensitischer Stahl

• Kaltarbeitsstahl

• Kunststoffformenstahl

• Hohe Härte

• Hohe Verschleißfestigkeit

• Gute Schneidhaltigkeit

Anwendungsmöglichkeiten

1.4125 kann für Messer für die Lebensmittelindustrie, zum Beispiel Gefriergutschneider, Schweine- u. Rinderspaltmesser, und für Formmesser für die Fischverarbeitung sowie für Zubehör für Fleischwölfe verwendet werden.

Konkrete Anwendungsbeispiele:

• Kugellager

• Buchsen

• Ventilteile

• Besteck

• Messer

• Klingen

• Düsen

• Pumpenteile

• Medizinische, chirurgische und zahnmedizinische Instrumente

1.4125 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo |

|---|---|---|---|---|---|---|

| 0,95 - 1,20 | 0,0 - 1,0 | 0,0 - 1,0 | 0,0 - 0,04 | 0,0 - 0,015 | 16,0 - 18,0 | 0,4 - 0,8 |

Chemische Bezeichnung:

X105CrMo17

Arbeitshärte:

57-60 HRC

Lieferzustand:

max. 285 HB

1.4125 PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.4125?

• Martensitischer Edelstahl

• Kaltarbeitsstahl

• Edelstahl korrosionsbeständig

• Edelstahl säurebeständig

• Rostfreier Stahl

• Chrom-Nickel Stahl

1.4125 Chemische Zusammensetzung

Seine chemische Zusammensetzung macht ihn zu einem der begehrtesten rostfreien Messerstähle. Sein hoher Kohlenstoffgehalt von 0,95 – 1,20 % verleiht ihm eine einzigartige Härte, die für die Aufrechterhaltung einer guten Schärfe unerlässlich ist.

Der Massenanteil von 16 – 18 % Chrom verhindert bei dieser Stahlsorte Korrosion und Oxidation, wenn sie beispielsweise Feuchtigkeit ausgesetzt wird.

Molybdän verhindert bei dieser Güte Lochfraß und verleiht dem 1.4125 nach der Wärmebehandlung noch mehr Härte und Festigkeit.

Ist 1.4125 ein Edelstahl?

Mit einem Chromgehalt von 16 – 18 % ist der 1.4125 ein martensitischer Edelstahl.

Ist 1.4125 korrosionsbeständig?

Mit seinem Chromgehalt von 16 – 18 % ist der 1.4125 ein korrosionsbeständiger Stahl.

1.4125 Allgemeine Korrosionsbeständigkeit

1.4125 hat eine gute Beständigkeit gegenüber Atmosphäre, Süßwasser, Obst- und Gemüsesäften, Laugen und milden Säuren und seine Korrosionsbeständigkeit ist in vielen Umgebungen ähnlich wie beim 1.4301.

Erzielen Sie maximale Korrosionsbeständigkeit durch Härten bei einer Temperatur von 1090 °C, um eine bessere Karbidlösung zu erhalten. Je besser die Oberfläche des gehärteten und angelassenen Werkstücks ist, desto besser ist seine Korrosionsbeständigkeit.

Eine glatte, polierte Oberfläche unterstützt ebenso die allgemeine Korrosionsbeständigkeit des 1.4125.

Es sollte jedoch darauf geachtet werden, die Dauer bei 1090°C zu minimieren, um eine übermäßige Grobkornbildung zu vermeiden. Für eine optimale Korrosionsbeständigkeit sollte die Anlasstemperatur unter 425 °C liegen.

1.4125 Gaskorrosion

Die Korrosionsbeständigkeit von 1.4125 Edelstahl umfasst die Beständigkeit gegen Gaskorrosion, wie Oxidation oder Reduktion von Gasen, aber auch von Chlor- oder Schwefelgasen. Bestimmte Faktoren wie Temperatur, Feuchtigkeit oder Druck können die Korrosionsbeständigkeit dieser Stahlsorte beeinflussen oder verringern.

1.4125 Lochfraßkorrosion

Lochfraß kann vermieden werden, indem der Kontakt mit hoher Chlorkonzentration, erhöhten Temperaturen und sauren Bedingungen vermieden oder minimiert wird.

1.4125 Interkristalline Korrosion

Interkristalline Korrosion kann durch Sensibilisierung, Chromverarmung und den Angriff auf die Korngrenzen auftreten. Um interkristalline Korrosion bei 1.4125 zu verhindern, sollte dieser nicht auf 425 – 815 °C erwärmt werden, wenn die Ausscheidung von Kohlenstoff an den Korngrenzen beginnt.

1.4125 Atmosphärische Korrosion

Die Zusammensetzung des 1.4125 mit 16 – 18 % Chrom ist dafür verantwortlich, dass diese Stahlgüte eine gute atmosphärische Korrosionsbeständigkeit aufweist. Chrom bildet bei Kontakt mit Sauerstoff eine dünne Oxidschicht. Diese Schicht verleiht dem 1.4125 einen zusätzlichen Korrosionsschutz.

1.4125 Oxidation

Durch die vorbeugende Oxidschicht verfügt der 1.4125 über eine dünne Schutzschicht gegen Rostbildung und Sensibilisierung. Regelmäßige Inspektionen und Reinigungen können jedoch auch unerwünschte Oxidation und Korrosion verhindern. Durch eine gründliche und regelmäßige Reinigung können möglicherweise andere aggressive Verunreinigungen entfernt werden, eine regelmäßige Instandhaltung sorgt für eine längere Lebensdauer von Werkstücken aus 1.4125.

1.4125 Edelstahl verzundert bei ca. 760 °C, wobei die Temperatur je nach Art der Atmosphäre, der Konstruktion und des Betriebszyklus variieren kann.

1.4125 Spannungsrisskorrosion

1.4125 ist im gehärteten Zustand anfälliger für Spannungsrisskorrosion als im geglühten Zustand.

Spannungsrisskorrosion ist die lokalisierte Korrosion aufgrund von Zugspannungen, höheren Temperaturen oder korrosiven Umgebungen, z. B. wenn der 1.4125 einer Temperatur über 60 °C in einer chloridhaltigen Umgebung ausgesetzt wird.

Die Verwendung einer Schutzbeschichtung und Spannungsarmglühen kann dazu beitragen, Restspannungen zu reduzieren, aber auch die regelmäßige Reinigung und Inspektion der Werkstücke hilft dabei, mögliche Risse zu erkennen.

Ist 1.4125 magnetisierbar?

1.4125 ist ein martensitischer Edelstahl. Magnetischer Edelstahl muss wie alle anderen magnetischen Stahlsorten Eisen enthalten und eine martensitische oder ferritische Kristallstruktur aufweisen. Das macht den 1.4125 magnetisierbar und er kann auf Maschinen mit magnetischer Haftung bearbeitet werden.

1.4125 Kaltarbeit

Aufgrund seiner natürlichen Härte lässt sich 1.4125 auch im geglühten Zustand nur bedingt kalt umformen. Im gehärteten Zustand lässt sich dieser Edelstahl noch schwieriger kalt umformen und die Gefahr einer Rissbildung ist sehr hoch. Es ist wichtig zu verstehen, dass dieser Stahl durch Kaltumformung härter wird, was zwar seine Festigkeit erhöht, aber seine Duktilität verringert. Alle Wärmebehandlungen müssen mit Vorsicht erfolgen.

1.4125 Verschleißbeständigkeit

Der 1.4125 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 6 für seine Verschleißbeständigkeit.

1.4125 TECHNISCHE EIGENSCHAFTEN

Ist 1.4125 ein Messerstahl?

1.4125 ist ein sehr beliebter und weit verbreiteter Messerstahl mit hoher Härte und guter Schneidhaltigkeit. Durch seinen hohen Chromgehalt weist er eine hohe Korrosionsbeständigkeit auf. 1.4125 wird sowohl zur Herstellung von Küchenmessern, als auch von Taschenmessern verwendet. Mit hoher Verschleißfestigkeit und mäßiger Zähigkeit kann er für viele verschiedene Aufgaben und unter verschiedenen Bedingungen eingesetzt werden.

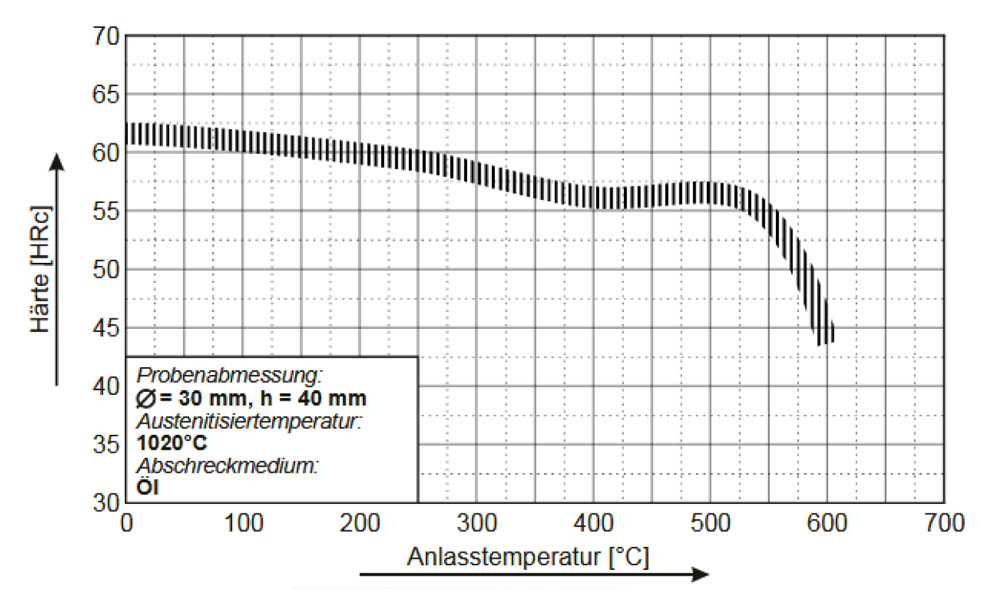

1.4125 Arbeitshärte

Die Arbeitshärte für 1.4125 liegt im Bereich von 57 – 60 HRC.

1.4125 Stahldichte

Typischerweise beträgt die Dichte von 1.4125 Edelstahl 7,8 g/cm3 bei Raumtemperatur.

1.4125 Zugfestigkeit

Als Edelstahl mit hohem Kohlenstoffgehalt hat 1.4125 eine Zugfestigkeit von ca. 965 N/mm2. Um diese Erkenntnisse zu gewinnen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.4125 Streckgrenze

Die Streckgrenze gibt an, wieviel Spannung aufgebracht werden kann, bevor sich ein Material plastisch verformt. Über diesen Punkt hinaus kehrt das Material nicht mehr in seine ursprüngliche Form zurück, wenn die Spannungen weggenommen werden, sondern bleibt verformt oder bricht sogar.

Der Bereich für den 1.4125 liegt zwischen 448 und 1660 N/mm2.

1.4125 Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.4125 eine 2 für seine Zerspanbarkeit.

1.4125 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für 1.4125 liegt bei 15,5 W/(m*K) bei Raumtemperatur.

1.4125 Wärmeausdehnungskoeffizient

Der Wärmeausdehnungskoeffizient gibt an, wie stark sich das 1.4125 Material bei einer Temperaturänderung ausdehnen oder zusammenziehen kann. Dies ist eine sehr wichtige Information, insbesondere bei der Arbeit mit hohen Temperaturen oder bei starken Temperaturschwankungen während der Anwendung.

Wärmeleitfähigkeit

10-6m/(m*K)

Temperatur

10,4

20 – 100 °C

10,8

20 – 200 °C

11,2

20 – 300 °C

11,6

20 – 400 °C

1.4125 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von 1.4125 liegt bei 0,460 J/g-°C. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.4125 Spezifischer elektrischer Widerstand

Den spezifischen elektrischen Widerstand können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen elektrischen Widerstands.

Tabelle des spezifischen elektrischen Widerstands

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,6

~20 °C

0,581

100°C

0,664

200°C

0,751

300°C

1.4125 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul, bzw. das Elastizitätsmodul (Youngscher Modul), für 1.4125 liegt bei 200 kN/mm2.

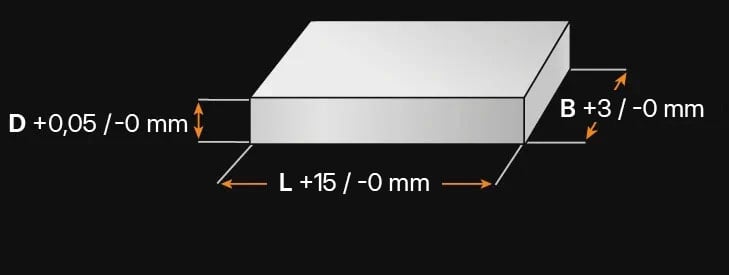

HÖCHSTE PRÄZISION!

1.4125 VERFAHREN

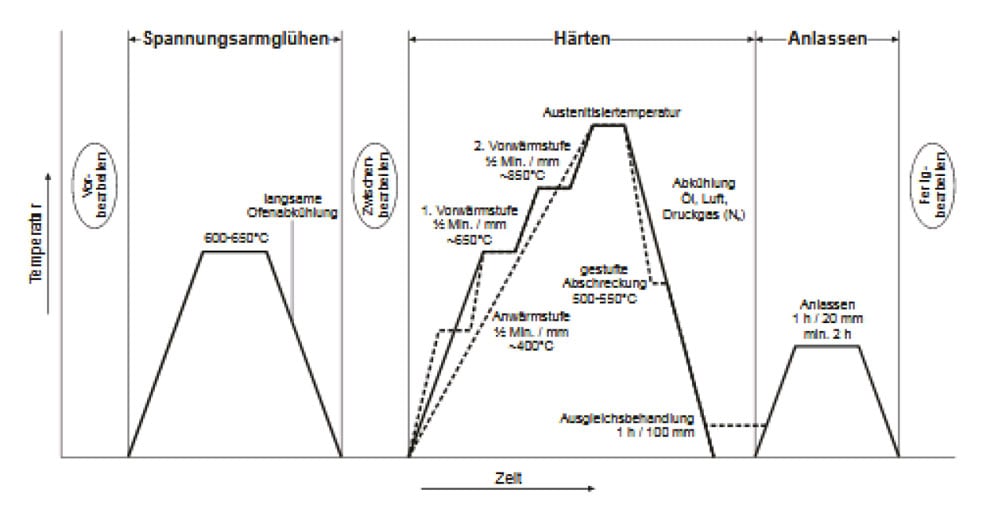

1.4125 Wärmebehandlung

Es wird nicht empfohlen, den 1.4125 über der jeweiligen Anlasstemperatur zu verwenden, da sich dadurch die mechanischen Eigenschaften durch Überhärtung verschlechtern.

Der 1.4125 ist ein martensitischer Edelstahl und kann daher durch Wärmebehandlung gehärtet werden. Durch eine Wärmebehandlung wird vorhandener Martensit in Austenit umgewandelt.

1.4125 Glühen

Das Glühen vom 1.4125 erfolgt bei 850 – 900 °C. Kühlen Sie die Werkstücke im Ofen langsam auf etwa 600 °C ab und kühlen Sie diese dann an der Luft weiter auf Raumtemperatur ab.

Subkritisches Glühen bei 735 – 785 °C, dann im Ofen langsam auf Raumtemperatur abkühlen.

1.4125 Spannungsarmglühen

Um Spannungen im 1.4125 im geglühten Zustand abzubauen, erhitzen Sie das Material gleichmäßig auf 650 – 677 °C und halten Sie diese Temperatur zwei Stunden lang. Anschließend an ruhiger Luft abkühlen lassen.

Für eine Aushärtung erhitzen Sie das Material auf ca. 10 °C unter der Anlasstemperatur, halten Sie es zwei Stunden lang und zum Abschluss wird der Werkstoff an ruhender Luft abgekühlt.

1.4125 Normalisieren

Das Normalisieren wird durchgeführt, um innere Spannungen abzubauen und die Kornstruktur des 1.4125 zu verfeinern. Allerdings kann das Normalisieren die Härte und Korrosionsbeständigkeit dieser Stahlsorte beeinträchtigen. Um die gewünschten Eigenschaften zu erreichen, ist ein weiterer Wärmevorgang wie Härten und Anlassen erforderlich.

1.4125 Anlassen

Der 1.4125 wird in einem Temperaturbereich von 150 – 370 °C angelassen, wobei verschiedene Härtegrade und mechanische Eigenschaften erreicht werden können. Das Anlassen im Bereich von 425 – 565 °C verringert die Schlagfestigkeit und Korrosionsbeständigkeit und sollte daher vermieden werden.

1.4125 Härten

Zum Härten den Werkstoff 1.4125 auf 1010 – 1065 °C erhitzen, anschließend in warmem Öl abschrecken oder an der Luft abkühlen. Bei großen oder komplexen Teilen ist eine Ölabschreckung erforderlich. Achten Sie darauf, nicht zu überhitzen, da sonst die volle Härte nicht erreicht werden kann, und lassen Sie das Material danach sofort an, um einen breiten Härtebereich zu erreichen.

1.4125 Tiefkühlbehandlung

Um den Austenit in 1.4125 zu reduzieren, kann dieser bei Minustemperaturen behandelt werden. Dieses Verfahren sollte vor dem Anlassen durchgeführt werden.

Um die Härte durch die Tiefkühlbehandlung um bis zu 7 % zu erhöhen, kühlen Sie den Stahl auf -196 °C runter und halten diese Temperatur für 24 Stunden, bevor er wieder auf Raumtemperatur gebracht wird.

Um die Härte um bis zu 4 % zu erhöhen, kühlen Sie den Stahl auf -80 °C ab, halten Sie ihn 5 Stunden lang und bringen Sie ihn dann wieder auf Raumtemperatur.

Nach Abschluss der Tiefkühlbehandlung kann der 1.4125 auf 200 °C angelassen werden.

1.4125 Abschrecken

1.4125 kann in Öl, Wasser oder Gas ab einer Temperatur von 1.050 – 1.066 °C abgeschreckt werden und darauf sollte sofort eine Tiefkühlbehandlung folgen, siehe Abschnitt Tiefkühlbehandlung.

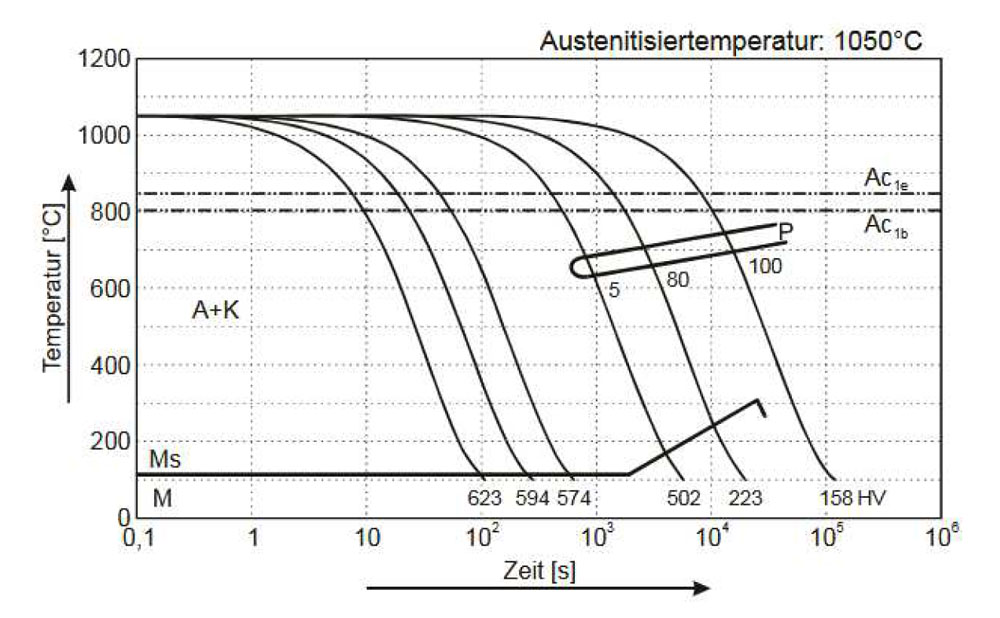

1.4125 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

1.4125 OBERFLÄCHEN-

BEHANDLUNG

1.4125 OBERFLÄCHENBEHANDLUNG

Die Oberflächenbehandlung muss zum Einsatzzweck der Teile passen. Sie kann die Verschleiß- und Korrosionsbeständigkeit verbessern und dem Material durch z.B. Elektropolieren eine glänzende Oberfläche, oder durch Perlstrahlen eine matte Oberfläche verleihen.

1.4125 Schleifen und Polieren

Polieren kann eine Art der Oberflächenbehandlung sein, es kann die Korrosionsbeständigkeit verbessern und hat gleichzeitig eine ansprechende Wirkung.

Bei Besteck ist das Schleifen und Polieren sehr wichtig. Allerdings kann bei diesem Vorgang ein Überhitzen zu einem Verlust an Härte und Korrosionsbeständigkeit führen.

1.4125 BEARBEITUNG

Die Bearbeitung von 1.4125, wie Drehen oder Bohren, erfolgt meist im geglühten Zustand. Aufgrund seines hohen Kohlenstoffgehalts lässt er sich ähnlich wie Schnellarbeitsstahl bearbeiten. Da die Späne zäh und elastisch sind, sollten Spanbrecher verwendet werden.

Wärmebehandelter 1.4125 ist aufgrund seiner hohen Härte schwieriger und wahrscheinlich unmöglich zu bearbeiten.

1.4125 Erodieren

Das Erodieren wird für Werkstücke verwendet, die aus einem einzelnen Stück gefertigt sind, zum Schneiden oder bei der Herstellung komplizierter Formen. Es gibt verschiedene Methoden zum Erodieren verschiedener Materialien, beispielsweise das Drahterodieren, Funkenerodieren oder Senkerodieren.

Aufgrund seiner Härte kann der 1.4125 schwierig zu bearbeiten sein. Durch das Erodieren können komplizierte Teile und Konturen bearbeitet werden, bei denen mechanische Spannungen oder Verformungen vermieden werden sollten. Dieses Verfahren verleiht den Werkstücken eine glatte Oberfläche. Die dazu verwendeten Elektroden unterliegen jedoch einem gewissen Verschleiß und es kann länger dauern als bei der herkömmlichen Bearbeitung.

1.4125 Maßänderungen

Ob und wieviel Bearbeitungsaufmaß erforderlich ist, hängt davon ab, ob das Material bearbeitet wird, welche Bearbeitungsprozesse erforderlich sind, um ein bestimmtes Finish zu erzielen, und wie hart das Material ist, da härtere Materialien schneller verschleißen können.

1.4125 dehnt sich beim Erhitzen aus, schrumpft aber beim Abkühlen wieder auf seine normale Größe zurück. Beim Abschrecken dieses Materials ist Vorsicht geboten, da es sich bei ungleichmäßiger Abkühlung verziehen oder verbiegen kann. Um unerwünschte Maßänderungen zu verhindern, ist bei der Wärmebehandlung und beim Schweißen Vorsicht geboten und nach der Bearbeitung sollten Spannungen abgebaut werden.

1.4125 Schmieden

Beim Schmieden von 1.4125 sollte das Material so vorbereitet werden, dass keine Verunreinigungen oder Oxidation auf dem Material zurückbleiben. Das Material sollte langsam und gleichmäßig auf eine Temperatur von 1040 – 1450 °C erhitzt werden.

Bei höheren Temperaturen kann die Oberfläche von 1.4125 entkohlen, der Verlust des Kohlenstoffgehalts an der Oberfläche kann zu einer Verringerung der Härte führen. Das Schmieden sollte nicht unter 330 °C fortgesetzt werden, da sonst Risse auftreten können. Das Aufwärmen kann so oft wie nötig erfolgen. Nach dem Schmieden sollten die fertigen Stücke im Ofen abgekühlt werden, um thermische Spannungen zu vermeiden, oder an ruhender Luft abgekühlt werden.

Um das Schmieden abzuschließen, sollten die Werkstücke einer weiteren Wärmebehandlung mit Austenitisierung, Abschrecken und Anlassen unterzogen und jegliche Oxidation entfernt werden. Um künftige Brüche aufgrund von Einschlüssen oder Rissen in den Schmiedeteilen zu vermeiden, können diese mittels Magnetpulverprüfung oder Ultraschallprüfung geprüft werden.

1.4125 Schweißen

Da der 1.4125 eine hohe Härte aufweist und leicht an der Luft aushärten kann, wird diese Stahlgüte nicht oft geschweißt.

Wenn es jedoch erforderlich ist Werkstücke oder Werkzeuge zu schweißen, heizen Sie diese vor und halten sie bei 260 °C. Unmittelbar nach dem Schweißen müssen die Teile 6 – 8 Stunden lang bei 730 – 760 °C geglüht werden, wobei der Ofen danach langsam abgekühlt wird.

Lassen Sie die Werkstücke zwischen dem Schweißen und dem Glühen nicht unter 260°C abkühlen. Verwenden Sie hohe Schweißleistungen und erwägen Sie einen ähnlichen Schweißzusatzwerkstoff, um komplementäre mechanische Eigenschaften zu erzielen.