HSS PM 4 – AUF EINEN BLICK

Was für ein Stahl ist HSS PM 4?

Der HSS PM 4 (1.3361*) besticht durch ein sehr sauberes und homogenes Gefüge mit gleichmäßig verteilten Karbiden, die seine Verschleißfestigkeit optimieren. Der hohe Kohlenstoff- und Vanadiumgehalt verleiht dem PM 4 (PMHS 6-5-4) eine außergewöhnliche Abriebfestigkeit, die ihn für Kaltarbeitsstempel, die Bearbeitung von abrasiven Legierungen und Zerspanungsanwendungen mit hohen Geschwindigkeiten besonders geeignet macht.

Wolfram (W)

Bildet Karbide (insbesondere Wolframkarbid), die die Warmhärte, Anlassbeständigkeit und Verschleißfestigkeit erhöhen.

Molybdän (Mo)

Molybdän kann Wolfram ersetzen und hat bei halber Masse die gleiche Wirkung wie Wolfram. Molybdän bildet Karbid, erhöht die Warmhärte sowie die Anlass- und Verschleißfestigkeit, muss aber einer komplexeren Wärmebehandlung unterzogen werden.

Chrom (Cr)

Ist an der Karbidbildung beteiligt und verbessert die Durchhärtbarkeit. Dadurch können Werkzeuge mit großen Querschnitten gehärtet werden.

Kobalt (Co)

Erhöht die Temperatur, bis zu der das Material verwendet werden kann, d.h. oberhalb welcher Temperatur sich Martensit umwandelt. Es verhindert das Ausscheiden von Karbiden.

Vanadium (V)

Bildet Vanadium-Karbid, das, wie in einigen anderen Stählen, die Verschleißfestigkeit aufgrund seiner Härte (58 HRC) erhöht.

Kohlenstoff (C)

Wird sowohl zur Bildung von Martensit als auch von Karbiden benötigt. Der Anteil wird entsprechend dem Anteil der anderen Elemente angepasst.

Eigenschaften

HSS PM 4 hat eine großartige Kombination von Eigenschaften, die auf das pulvermetallurgische Verfahren zurückzuführen sind. Er besitzt eine hohe Verschleißfestigkeit, Zähigkeit, hohe Härte und ein feines und gleichmäßiges Gefüge. Diese Eigenschaften machen dieses Material zu einer guten Wahl für Werkzeuge und Messer, die ihre Schärfe über einen längeren Zeitraum beibehalten müssen. Also für Komponenten wie Zahnräder und Lager, sowie für Anwendungen, die hohe Geschwindigkeiten erfordern.

• Schnellarbeitsstahl

• Pulvermetallurgischer Stahl

• Hohe Zähigkeit

• Sehr hoher Verschleißwiderstand

• Hohe Reinheit

• Optimierte Homogenität

• Gleichmäßige, feine Karbidverteilung

• Verbesserte Bruchsicherheit

• Verbesserte Kantenstabilität

Anwendungsmöglichkeiten

High Speed Steel (HSS) oder Schnellarbeitsstahl ist ein hochlegierter Stahl, der häufig für Bohrer, Gewindebohrer, Drehwerkzeuge und Räumnadeln verwendet wird. Im Vergleich zu gewöhnlichem Kaltarbeitsstahl, der seine Härte bei etwa 200 °C verliert, behält der PM 4 seine Härte bis zu einer Temperatur von 600 °C und ermöglicht damit eine 3- bis 4-mal höhere Schnittgeschwindigkeit. Die Grundlage für seine Fähigkeiten liegt in seinen Legierungen sowie in seinem martensitischen Gefüge.

Konkrete Anwendungsbeispiele:

• Stanzwerkzeuge

• Feinschneidwerkzeuge

• Zerspanungswerkzeuge

• Räumwerkzeuge

• Drehmesser

• Holzbearbeitungswerkzeuge

• Zahnradstoßmesser

• Kreissägensegmente

• Metallsägen

• Schneideisen

• Senker

• Strehler

• Kaltfließpressstempel

• Tiefziehwerkzeuge

• Kunststoffformen mit erhöhtem Verschleißwiderstand.

* Der Werkstoff 1.3361 ist die nächstliegende Normlegierung und dient zur werkstofflichen Einordnung.

Geliefert wird HSS PM 4.

HSS PM 4 RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | Mo | V | W |

|---|---|---|---|---|---|---|---|---|

| 1,25 - 1,4 | 0,0 - 0,45 | 0,0 - 0,4 | 0,0 - 0,03 | 0,0 - 0,03 | 3,8 - 4,5 | 4,2 - 5,0 | 3,7 - 4,2 | 5,2 - 6,0 |

Chemische Bezeichnung:

PMHS6-5-4

Arbeitshärte:

62-65 HRC

Lieferzustand:

max. 270 HB

HSS PM 4 (1.3361*) PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört HSS PM 4?

• Schnellarbeitsstahl

• Kunststoffformenstahl

• Kaltarbeitsstahl

• Warmarbeitsstahl

Was ist PM Stahl?

PM Stahl (Powder Metallurgy/Pulvermetallurgie) wird durch das Schmelzen von Stahl in einem Induktionsofen und dem Bestrahlen mit einem Inertgas, das den Stahl in sehr kleine Tröpfchen zerlegt, hergestellt. Diese Tröpfchen verfestigen sich dann innerhalb von Sekunden wieder und hinterlassen ein extrem feines und praktisch entmischungsfreies Pulver. Dieses Pulver wird dann in eine Kapsel gefüllt und die Luft vollständig aus der Kapsel entfernt. Dann wird die Kapsel erhitzt und mit Druck zum Sintern bearbeitet. Nach einer angemessenen Zeit wird die Kapsel wieder aus dem Stahl herausgefräst und zurück bleibt ein Stahlblock mit einem sauberen und homogenen Gefüge.

Ist der HSS PM 4 ein Edelstahl?

Um als Edelstahl eingestuft zu werden, muss er einen Massenanteil von 10,5 % Chrom aufweisen. Mit einem Chromgehalt von 3,8 – 4,5 % ist der PMHS6-5-4 kein Edelstahl.

Ist HSS PM 4 Stahl korrosionsfrei?

HSS PM 4 weist zwar eine gewisse Korrosionsbeständigkeit auf, diese reicht jedoch nicht aus, um für korrosive Umgebungen geeignet zu sein. Die Korrosionsbeständigkeit kann durch die Beschichtung des Materials, zeitlicher Begrenzung und durch gute Wartungsroutinen und Lagerungspraktiken verbessert werden.

Ist Schnellarbeitsstahl PM 4 magnetisierbar?

Der PM 4 ist ein ferromagnetisches Material, das magnetisierbar ist und sich für die Magnetspanntechnik eignet.

HSS PM 4 Verschleißbeständigkeit

Der HSS PM 4 erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 6 für seine Verschleißbeständigkeit.

HSS PM 4 (1.3361) TECHNISCHE EIGENSCHAFTEN

Ist HSS PM 4 ein Messerstahl?

Der PM 4 hat einige hervorragende Eigenschaften, die sich für die Herstellung von Messern eignen. Die ausgezeichnete Verschleißfestigkeit, gute Zähigkeit, hohe Härte sowie das feine Gefüge ergeben Messer, die lange scharf bleiben und nicht ausbrechen. Allerdings sind sie nicht korrosionsbeständig, was bedeutet, dass in feuchten und sauren Umgebungen Vorsicht geboten ist. Seine Härte ist zwar ein Vorteil in Bezug auf die Schneidhaltigkeit, erschwert aber das Schärfen von PM 4 Messern und macht sie ungeeignet für Anwendungen, die extreme Flexibilität und Schlagfestigkeit erfordern.

HSS PM 4 Arbeitshärte

Die Härte vom HSS PM 4 liegt bei 62 – 65 HRC.

HSS PM 4 Stahldichte

Die typische Dichte von High Speed Steel PM 4 beträgt 8,26 g/cm3 bei Zimmertemperatur.

HSS PM 4 Zugfestigkeit

PM 4 hat bei der Auslieferung eine Zugfestigkeit von ca. 920 N/mm2. Um diesen Wert zu erreichen, wird ein Zugversuch durchgeführt, der zeigt, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

HSS PM 4 Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.3361 (HSS PM 4) für seine Zerspanbarkeit eine 2.

HSS PM 4 Wärmeleitfähigkeit

Die Wärmeleitfähigkeit für den HSS PM 4 Schnellarbeitsstahl liegt bei einer Temperatur von 20 °C bei 23,5 W/(m*K).

Wärmeleitfähigkeit

Wert W/(m*K)

Temperatur

23,5

20 °C

26,8

350 °C

36,2

700 °C

HSS PM 4 Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Ausdehnung bzw. Kontraktion bei verschiedenen Temperaturen, was für Arbeiten bei hohen Temperaturen oder bei starken Temperaturschwankungen sehr wichtig sein kann.

Mittlerer Wärmeausdehnungskoeffizient

Wert 10-6m/(m*K)

Bei einer Temperatur von

10,6

20 – 100 °C

11,7

20 – 200 °C

11,9

20 – 300 °C

12,4

20 – 400 °C

HSS PM 4 Spezifische Wärmekapazität

Die spezifische Wärmekapazität von 1.2085 liegt bei 0,493 J/kg*K bei Raumtemperatur. Dieser Wert zeigt an, wieviel Wärme benötigt wird, um eine bestimmte Materialmenge um 1 Kelvin zu erwärmen.

HSS PM 4 Spezifischer elektrischer Widerstand

Die folgende Tabelle zeigt den spezifischen elektrischen Widerstand von 1.3361 an. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm2)/m

Bei einer Temperatur von

0,53

20°C

HSS PM 4 Elastizitätsmodul (e-Modul)

Das Spannungs- und Dehnungsmodul, oder das Elastizitätsmodul (Youngscher Modul), für Schnellarbeitsstahl PM 4 liegt bei 214 kN/mm2.

PREMIUM-QUALITÄT – UNSER HÖCHSTER ANSPRUCH!

HSS PM 4 (1.3361*) VERFAHREN

HSS PM 4 Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

HSS PM 4 Glühen

Erhitzen Sie das Werkstück gleichmäßig auf eine Temperatur von 840 – 870 °C, halten Sie es 2 Stunden lang und kühlen Sie es dann langsam mit einer Geschwindigkeit von 10 – 20 °C pro Stunde auf eine Temperatur von 595 °C ab.

HSS PM 4 Spannungsarmglühen

Nach der Grobbearbeitung des Werkstücks wird es etwa 2 Stunden lang auf eine Temperatur von 600 – 700 °C erhitzt, dann langsam abgekühlt und nach dem Abkühlen fertig bearbeitet.

HSS PM 4 Anlassen

Das Anlassen sollte unmittelbar nach dem Abschrecken erfolgen. Erwärmen Sie die Werkstücke gleichmäßig auf einen Temperaturbereich von 540 – 650 °C für das erste Anlassen.

Ein doppeltes Anlassen ist erforderlich, mit einer Abkühlung auf Raumtemperatur zwischen den Anlassvorgängen, und ein drittes Anlassen wird für maximale Verschleißfestigkeit beim Härten ab 1150 °C empfohlen.

HSS PM 4 Härten

Es wird empfohlen, 1.3361 Stahl in einem Salzbad, einem Vakuumofen oder in einer kontrollierten Atmosphäre zu härten.

HSS PM 4 gleichmäßig auf 790 – 845 °C vorwärmen, dann die Temperatur auf einen Bereich von 1190 – 1220 °C erhöhen und je nach gewählter Arbeitshärte kurz halten, wobei ein Überwärmen zu vermeiden ist. Beenden Sie den Prozess mit dem Abkühlen der Werkstücke auf eine Temperatur von 40 – 50 °C, dann kann das Material abgeschreckt werden.

HSS PM 4 Entkohlung

Diese Stahlgüte ist anfällig für Entkohlung, was durch einen Ofen mit kontrollierter Atmosphäre während der Wärmebehandlung verhindert werden kann.

HSS PM 4 Abschrecken

• Luft

• Öl

• Vakuum

• Warmbad (Temperatur von 500 – 550 °C)

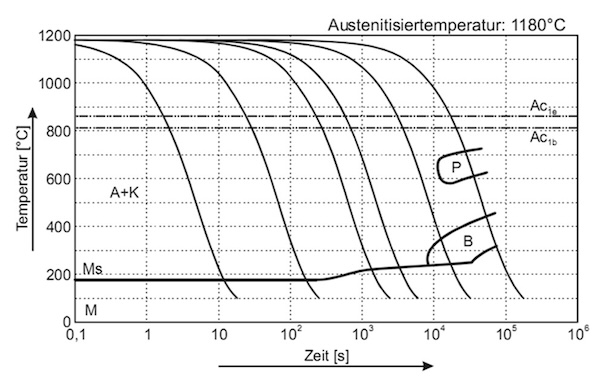

HSS PM 4 Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

HSS PM 4 (1.3361*) OBERFLÄCHEN-BEHANDLUNG

HSS PM 4 (1.3361*) OBERFLÄCHENBEHANDLUNG

Die Oberflächenbehandlung von HSS PM 4 kann die Verschleißfestigkeit, Korrosionsbeständigkeit und Leistungsfähigkeit verbessern. Nachfolgend finden Sie einige Beispiele für Oberflächenbehandlungen mit ihren Vorteilen und Anwendungen.

HSS PM 4 Nitrieren

Nitrieren erhöht die Oberflächenhärte und damit die Verschleißfestigkeit von Bauteilen und Werkzeugen, indem Stickstoff in die Oberfläche des Werkstoffs eingebracht wird. Dieses Verfahren erhält die Maßhaltigkeit und wird häufig für Bauteile verwendet, bei denen diese sehr wichtig ist.

HSS PM 4 Aufkohlen

Das Aufkohlen erhöht die Härte und Verschleißfestigkeit, indem Kohlenstoff in die Materialoberfläche eingebracht wird. Dieses Verfahren wird häufig für Bauteile verwendet, die hohen Kontaktbelastungen ausgesetzt sind.

HSS PM 4 Karbonitrierung

Beim Karbonitrieren wird ein Gemisch aus Kohlenstoff und Stickstoff in die Oberfläche des Werkstoffs eingebracht. Dadurch können Bauteile oder Werkzeuge eine bessere Verschleißfestigkeit und eine längere Standzeit erhalten. Dieses Verfahren wird häufig für Zahnräder oder Lager verwendet, die eine harte Oberfläche, aber einen zähen Kern benötigen.

HSS PM 4 PVD-Verfahren (Physical Vapor Deposition)

Bei diesem Verfahren werden die Werkstücke mit einer sehr dünnen Schicht überzogen, die die Oberflächenhärte und Verschleißfestigkeit verbessert. PVD (physikalische Gasphasenabscheidung) kann die Reibung verringern und wird häufig für Werkzeuge mit hohen Schnittgeschwindigkeiten verwendet.

HSS PM 4 Beschichten

Die Beschichtung der Werkstoffgüte PM 4 kann die Verschleißfestigkeit und Korrosionsbeständigkeit erhöhen und die Reibung verringern. Diese Methode wird üblicherweise für Schneidwerkzeuge oder Bohrer verwendet.

HSS PM 4 (1.3361*) BEARBEITUNG

HSS PM 4 Maßänderungen

Wie bei anderen Stählen kommt es auch beim PM 4 während des Erwärmens und Abkühlens zu Maßänderungen. Um Maßänderungen wie Verzug oder Verformung zu reduzieren, ist es wichtig, die Erwärmungs- und Abkühlungsraten zu kontrollieren oder Vorrichtungen zu verwenden, die das Material fixieren. Es ist immer wichtig, diese Änderungen zu berücksichtigen, indem man eine Toleranz für das Material einräumt und kontrolliert zu erwärmen oder abzukühlen, wenn präzise Abmessungen benötigt werden.

HSS PM 4 Tiefkühlbehandlung

Die Behandlung von HSS PM 4 bei Temperaturen unter dem Gefrierpunkt kann Verschleißfestigkeit und Maßhaltigkeit erhöhen, die Zähigkeit verbessern und Spannungen abbauen. Die Berücksichtigung von Temperatur, Zeit und Anwendungen mit den erforderlichen Eigenschaften kann unerwünschte Ergebnisse wie Rissbildung, übermäßige Versprödung, erneutes Einbringen von Spannungen oder sogar eine Gefährdung der Werkzeugstandzeit verhindern.

HSS PM 4 Erodieren

Als berührungsloses, auf thermischer Energie basierendes Bearbeitungsverfahren kann das Erodieren für harte Werkstoffe wie HSS PM 4 eingesetzt werden. Elektroden, Oberflächenbeschaffenheit und wärmebeeinflusste Zonen sollten berücksichtigt werden, bevor das Erodieren für den Werkstoff PM 4 eingesetzt wird.

Wärmebeeinflusste Zonen müssen nach dem Erodieren möglicherweise weiter wärmebehandelt werden, um das Gefüge im Werkstück anzugleichen. Das Erodieren kann eine raue Oberfläche mit einer Recast-Schicht hinterlassen, die durch Schleifen und Polieren entfernt werden kann.

HSS PM 4 Schmieden

PM 4 langsam auf eine Temperatur von 1090 – 1150 °C erhitzen. Das Schmieden sollte nicht unter einer Temperatur von 930 °C fortgesetzt werden und Werkstücke so oft wie nötig nachgewärmt werden. Nach Beendigung des Schmiedens werden die Teile langsam in Kalk oder Asche abgekühlt.

HSS PM 4 Schweißen

Beim Schweißen von PM 4 sollten die Teile vorgewärmt und ähnliche Füllstoffe wie das Grundmaterial verwendet werden.

HSS PM 4 Schleifen

Lokale Wärme an der Oberfläche sollte beim Schleifen vermieden werden, da sie den Oberflächenzustand des Werkstücks verändern kann.