VORBEARBEITETER PRÄZISIONSSTAHL VERSUS ROHMATERIAL -

VORTEILE NUTZEN UND KOSTEN SPAREN!

Vorbearbeiteter Präzisionsstahl ist ein allseitig bearbeitetes Werkstück mit garantiert entkohlungsfreier Oberfläche, welches direkt zur Fertigung eines industriellen Präzisionsproduktes genutzt werden kann. Dieses Vormaterial wird auch Halbzeug genannt, weil es eine “halbe” Bearbeitungsstufe auf dem Weg zu einem Fertigbauteil bezeichnet.

Es kann sich hierbei um Präzisionsflachstahl und Präzisionsrundstahl handeln, jeweils ohne oder auch mit Bearbeitungsaufmaß.

Ein Konstrukteur im Werkzeug- und Formenbau sollte eher vorbearbeiteten Stahl (z. B. feingefräst oder geschliffen) als gesägtes Rohmaterial einplanen, da dies mehrere technische, wirtschaftliche und qualitative Vorteile bietet, die den gesamten Fertigungsprozess optimieren und das Risiko von Problemen in späteren Bearbeitungs- und Härteschritten des Stahls minimieren.

Unser Portfolio an Präzisionsstählen überzeugt durch die hohe Anzahl an Maßen mit engsten Toleranzen und einer hervorragenden Oberflächenqualität.

Für Präzisionsflachstahl, Präzisionsrundstahl und Präzisionsstahl P-Platten sowie €co-Präz-Stäbe sind wir der passende Ansprechpartner.

PREMIUM Stahl in 70 Werkstoffen und 36.221 Abmessungen.

DIREKT AB LAGER – KURZE LIEFERZEIT!

Wir beraten Sie gern!

Auch auf Wunschmaß gesägt – gefräst – geschliffen.

Grundüberlegung eines Konstrukteurs bei der Wahl zwischen vorbearbeitetem Präzisionsstahl und Rohstahl.

Bei der Herstellung eines Präzisionsbauteils aus Stahl steht der Konstrukteur zunächst vor der Entscheidung, welcher Stahl die erforderlichen technischen Anforderungen erfüllt. Direkt nach dieser Auswahl gilt es zu entscheiden, welches Vormaterial am besten die Anforderungen an Maßgenauigkeit, Oberflächenqualität und Wirtschaftlichkeit erfüllt.

Das Vormaterial bestimmt maßgeblich den Fertigungsaufwand, die Produktionszeit und die Gesamtkosten. Dabei sind folgende Aspekte bei der Wahl des vorbearbeiteten Stahls zu berücksichtigen:

GENAUIGKEIT DES VORMATERIALS

Wie präzise passt das Vormaterial bereits zu dem gewünschten Fertigmaß?

BEARBEITUNGSAUFWAND

Wie viele Arbeitsschritte sind nötig, um den Stahl auf das Fertigmaß zu bringen?

KOSTENFAKTOR

Wie wirken sich Materialkosten, Bearbeitungszeit und Maschineneinsatz auf die Gesamtkosten aus?

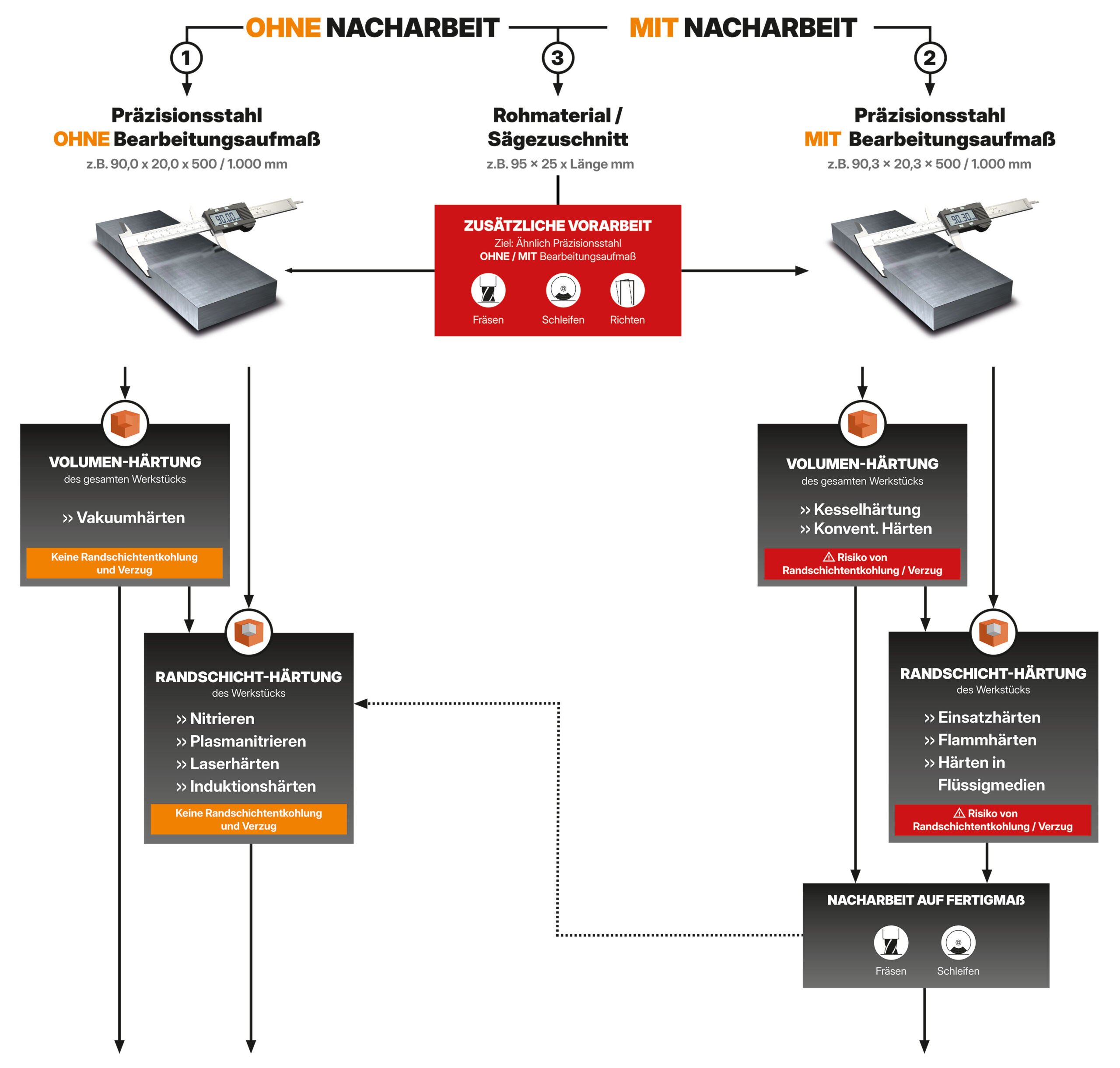

Grafische Darstellung: Entscheidungsprozess bei der Wahl des Vormaterials

A: WAHL DER STAHLSORTE

1.XXXX

Ziel nach dem Härten:

Hohe Arbeitshärte

Hohe Zugfestigkeit

B: WAHL DES HÄRTEVERFAHRENS

Volumenhärtung

Randschichthärtung

Volumen- und Randschichthärtung

C: WAHL DES STAHLEINKAUFS

Präzisionsstahl

OHNE Bearbeitungsaufmaß

Präzisionsstahl

MIT Bearbeitungsaufmaß

Rohmaterial / Sägezuschnitt

Die nachfolgende Tabelle zeigt die drei unterschiedlichen Ausführungen des Vormaterials für die Herstellung eines Präzisionsbauteils aus Werkzeugstahl oder korrosionsbeständigem Stahl und die geeigneten Härteverfahren.

Beispiel an einem Werkstück mit dem geforderten Endmaß 100,0 x 20,0 x 500 mm.

Präzisionsflachstahl OHNE Bearbeitungsaufmaß

Präzisionsflachstahl MIT Bearbeitungsaufmaß

Rohmaterial als Sägezuschnitt

| Präzisionsflachstahl OHNE Bearbeitungsaufmaß |

Präzisionsflachstahl MIT Bearbeitungsaufmaß |

Rohmaterial als Sägezuschnitt |

|---|---|---|

|

Endmaß des Vormaterials (mm): 100,0 x 20,0 x 500 |

Endmaß des Vormaterials (mm): 100,3 x 20,3 x 500 |

Endmaß des Vormaterials (mm): 105 x 25 x 505 |

| Genauigkeit: Sehr hoch (präzisestes Vormaterial) |

Genauigkeit: Hoch (maßhaltig, aber Nacharbeit nötig) |

Genauigkeit: Niedrig (grobe Ausführung) |

| Bearbeitungsaufwand: Keine Nachbearbeitung erforderlich; direkt einsetzbar |

Bearbeitungsaufwand: Schleifen/Fräsen erforderlich, um auf Fertigmaß zu kommen |

Bearbeitungsaufwand: Umfangreiche Bearbeitung erforderlich (Fräsen, Schleifen) |

| Einsatzbereich: • Präzisionsbauteile • enge Toleranzen • keine Nacharbeit |

Einsatzbereich: • Präzisionsbauteile mit standardisierten Nachbearbeitungsschritten |

Einsatzbereich: • Grobe Bauteile • kostenbewusste Herstellung • hohes Nacharbeitsvolumen |

| Geeignete Härteverfahren: • Vakuumhärten • Nitrieren • Laserhärten |

Geeignete Härteverfahren: • Konventionelles Härten • Kesselhärtung • Einsatzhärten • Flammhärten |

Geeignete Härteverfahren: Alle Optionen an Härteverfahren wie zuvor |

Präzisionsflachstahl

OHNE Bearbeitungsaufmaß

Endmaß des Vormaterials (mm):

100,0 x 20,0 x 500

Genauigkeit:

Sehr hoch (präzisestes Vormaterial)

Bearbeitungsaufwand:

Keine Nachbearbeitung erforderlich; direkt einsetzbar

Einsatzbereich:

• Präzisionsbauteile

• enge Toleranzen

• keine Nacharbeit

Geeignete Härteverfahren:

• Vakuumhärten

• Nitrieren

• Laserhärten

Präzisionsflachstahl

MIT Bearbeitungsaufmaß

Endmaß des Vormaterials (mm):

100,3 x 20,3 x 500

Genauigkeit:

Niedrig (grobe Ausführung)

Bearbeitungsaufwand:

Umfangreiche Bearbeitung erforderlich (Fräsen, Schleifen)

Einsatzbereich:

Präzisionsbauteile mit standardisierten Nachbearbeitungsschritten

Geeignete Härteverfahren:

Grobe Bauteile

Rohmaterial

als Sägezuschnitt

Endmaß des Vormaterials (mm):

105 x 25 x 505

Genauigkeit:

Niedrig (grobe Ausführung)

Bearbeitungsaufwand:

Umfangreiche Bearbeitung erforderlich (Fräsen, Schleifen)

Einsatzbereich:

• Grobe Bauteile

• kostenbewusste Herstellung

• hohes Nacharbeitsvolumen

Geeignete Härteverfahren:

Alle Optionen an Härteverfahren wie zuvor

DIFFERENZIERUNG DES VORMATERIALS

| Präzisionsflachstahl OHNE Bearbeitungsaufmaß |

Präzisionsflachstahl MIT Bearbeitungsaufmaß |

Rohmaterial |

|---|---|---|

| Präzisestes Vormaterial, direkt für Fertigbearbeitung geeignet. | Maßhaltig, aber mit Zugaben (typisch +0,3 mm), um eine Nachbearbeitung durch Schleifen/Fräsen zu ermöglichen. | Grobe Ausführung mit großen Maßabweichungen und Oberflächenrauheit. |

| Keine Maßzugabe nötig, da die Oberfläche bereits maßhaltig und qualitativ hochwertig ist. | Geeignet für Bauteile, bei denen z.B. aufgrund eines geplanten Härteverfahrens eine Randentkohlung und auch ein Verzug des Werkstückes zu erwarten ist (z.B. bei der Härtung im Kessel unter Sauerstoff). Hier ist eine Nachbearbeitung notwendig, um die Oberflächen frei von Randentkohlung und eine perfekte Maßhaltigkeit zu erzielen. |

Erfordert intensive Bearbeitung (z. B. Fräsen, Schleifen), um auf das Fertigmaß zu kommen. |

| Ideal für Präzisionsbauteile mit engen Toleranzen und minimalem Bearbeitungsaufwand. Ideal bei Härteverfahren, bei denen keine Randentkohlung und kein Verzug des Werkstückes zu erwarten ist (z.B. beim Vakuumhärten) |

Wirtschaftlich für Bauteile mit geringen Präzisionsanforderungen oder bei direkter Fertigbearbeitung großer Bauteile in einer Aufspannung. |

DIFFERENZIERUNG DES VORMATERIALS

Präzisionsflachstahl OHNE Bearbeitungsaufmaß

- Präzisestes Vormaterial, direkt für die Fertigbearbeitung geeignet.

- Keine Maßzugabe nötig, da die Oberfläche bereits maßhaltig und qualitativ hochwertig ist.

- Ideal für Präzisionsbauteile mit engen Toleranzen und minimalem Bearbeitungsaufwand.

- Ideal bei Härteverfahren, bei denen keine Randentkohlung und kein Verzug des Werkstückes zu erwarten ist (z.B. beim Vakuumhärten)

Präzisionsflachstahl MIT Bearbeitungsaufmaß

- Maßhaltig, aber mit Zugaben (typisch +0,3 mm), um eine Nachbearbeitung durch Schleifen/Fräsen zu ermöglichen.

- Geeignet für Bauteile, bei denen z.B. aufgrund eines geplanten Härteverfahrens eine Randentkohlung und auch ein Verzug des Werkstückes zu erwarten ist (z.B. bei der Härtung im Kessel unter Sauerstoff). Hier ist eine Nachbearbeitung notwendig, um die Oberflächen frei von Randentkohlung und eine perfekte Maßhaltigkeit zu erzielen.

Rohmaterial als Sägezuschnitt

- Grobe Ausführung mit großen Maßabweichungen und Oberflächenrauheit.

- Erfordert intensive Bearbeitung (z. B. Fräsen, Schleifen), um auf das Fertigmaß zu kommen.

- Wirtschaftlich für Bauteile mit geringen Präzisionsanforderungen oder bei direkter Fertigbearbeitung großer Bauteile in einer Aufspannung.

HABEN SIE FRAGEN?

Wir beraten Sie gern!

PRÄZISIONSSTAHL FLACH

PRÄZISIONSSTAHL RUND

PRÄZISIONS P-PLATTEN

VORBEARBEITETER PRÄZISIONSSTAHL HAT TECHNISCHE VORTEILE

PRÄZISERE MAßHALTIGKEIT

Vorbearbeiteter Stahl (Präzisionsflachstahl, €co-Präz, Präzisionsrundstahl) hat enge Toleranzen in Bezug auf Form und Maß, was die nachfolgende Bearbeitung erleichtert.

Gesägter Rohstahl weist oft größere Maßabweichungen (z.B. Welligkeit oder Ungenauigkeiten in der Dicke) auf, die durch zusätzliche Bearbeitung ausgeglichen werden müssen.

GERINGERE BEARBEITUNGSZEIT

Vorbearbeitetes Material benötigt nur noch geringe Nachbearbeitung, da die Maße und die Oberflächenqualität bereits optimiert sind.

Gesägtes Material erfordert zusätzlichen Aufwand in der mechanischen Bearbeitung (z.B. Planen, Hobeln oder Fräsen), um die gewünschten Maße und Oberflächen zu erzielen.

REDUZIERUNG VON BEARBEITUNGS- UND HÄRTEVERZUG

Bei vorbearbeitetem Stahl, insbesondere bei feingefrästem oder geschliffenem Stahl, achten wir auf den Einsatz von spannungsarmem Vormaterial, gleichmäßiger Bearbeitung und richten Bauteile bei Bedarf mit Rollenrichtmaschinen. Somit gibt es in unserem Stahl weniger innere Spannungen.

Gesägtes Rohmaterial z.B. aus gewalzten Blechen oder Stäben kann durch inhomogene Spannungsverteilung sowohl während der weiteren Bearbeitung als auch beim Härten zu größerem Verzug neigen.

BESSERE OBERFLÄCHENQUALITÄT

Feingefräste oder geschliffene Oberflächen sind glatt und weisen eine gleichmäßige Struktur auf, was für nachfolgende Härteverfahren (z.B. Nitrieren) wichtig ist.

Gesägte Oberflächen sind oft rau und unregelmäßig, was die Diffusion von Kohlenstoff oder Stickstoff in Verfahren wie dem Einsatzhärten oder Nitrieren erschweren kann.

VORBEARBEITETER PRÄZISIONSSTAHL HAT WIRTSCHAFTLICHE VORTEILE

| Einsparung von Betriebskosten | Geringere Materialverschwendung | Schnellere Durchlaufzeit |

|---|---|---|

| Vorbearbeiteter Stahl reduziert die Notwendigkeit von Grob- oder Zwischenbearbeitungen, was Maschinenzeit, Werkzeuge und Arbeitskosten spart. | Vorbearbeiteter Präzisionsstahl ist bereits auf die benötigten Maße optimiert, wodurch weniger Material durch Abtragen (z. B. beim Fräsen) verloren geht. | Da weniger Schritte zur Bearbeitung nötig sind, ist der Fertigungsprozess mit vorbearbeitetem Stahl schneller und effizienter. |

| Bei gesägtem Rohmaterial müssen zunächst alle Oberflächen aufwändig bearbeitet werden, bevor präzise Formen oder Toleranzen erreicht werden können. | Gesägtes Material hat im Zuschnitt in Breite, Dicke und Länge oft 5-10 mm Aufmaß, was mehr Materialabfall verursacht. | Gesägtes Material verlängert die Prozesskette durch die Notwendigkeit von Grob- und Zwischenbearbeitungen. |

VORBEARBEITETER PRÄZISIONSSTAHL HAT QUALITÄTSVORTEILE

BESSERE OBERFLÄCHENSTRUKTUR FÜR NACHFOLGENDE PROZESSE

Eine glatte, vorbearbeitete Oberfläche eignet sich hervorragend für:

- Härteverfahren wie z.B. Nitrieren und Einsatzhärten, da die Diffusion von Stickstoff oder Kohlenstoff gleichmäßiger ist.

- Einspann- und Montageprozesse, die eine hohe Oberflächenqualität erfordern.

Gesägte Oberflächen können Riefen oder Rauigkeiten aufweisen, die Nacharbeiten notwendig machen. Unsichere Werkstückspannung bei unwinkligen Sägezuschnitten.

WENIGER

INNERE SPANNUNGEN

Für vorbearbeiteten Stahl wird als Rohmaterial oft gezielt spannungsarm geglühter Stahl eingesetzt, um innere Spannungen bereits vor der ersten Bearbeitung zu vermeiden.

Gesägter Rohstahl kann ungleichmäßige Spannungen aufweisen, die während der Bearbeitung oder beim Härten Probleme wie Verzug, Risse oder Maßabweichungen verursachen.

HOMOGENITÄT

DES MATERIALS

Bei vorbearbeitetem Stahl lassen sich aufgrund der sehr feinen Oberfläche sehr einfach seltene Materialfehler (z. B. Lunker, Risse) erkennen.

Bei gesägtem Rohmaterial ist eine solche optische Prüfung kaum möglich, weshalb sich derartige Materialfehler erst deutlich später nach einer aufwendigen Weiterverarbeitung erkennen lassen oder sogar das Ausfallrisiko eines fertigen Bauteiles mit sich bringen.

Konkrete Vorteile von vorbearbeitetem Stahl in der Konstruktion (Planung eines Bauteils) und der Fertigung (Realisation eines Präzisionsbauteiles)

Konstruieren auf Basis normierter Präzisionsstähle (Halbzeuge)

Mit vorbearbeitetem Stahl, der von seinen Abmessungen und Toleranzen z.B. der DIN 59350 unterliegt, kann ein Konstrukteur sicherstellen, dass das Bauteil von Anfang an präzisere Maße hat, wodurch Nacharbeiten wie Fräsen und Schleifen deutlich reduziert werden kann. Diese normierten Produkte sind mit über 30.000 verschiedenen Artikeln direkt ab Lager verfügbar und können modular wie LEGO-Bausteine kombiniert werden.

Reduzierung von Nacharbeit

Mit vorbearbeitetem Stahl kann ein Konstrukteur sicherstellen, dass das Bauteil von Anfang an präzisere Maße hat, wodurch Nacharbeiten wie Fräsen und Schleifen minimiert werden.

Verlässlichkeit in der Bauteilfunktion

Präzisere Maße und bessere Oberflächen führen zu einer höheren Funktionalität des Bauteils, insbesondere bei Passungen oder Lagern.

Optimierung für Härteprozesse

- Härteverfahren wie das Einsatzhärten oder Nitrieren profitieren von gleichmäßigen, glatten Oberflächen, wie sie bei vorbearbeitetem Stahl vorliegen.

- Gesägtes Material kann ungleichmäßige Ergebnisse in der Härtetiefe oder Oberflächenqualität liefern.

WANN KÖNNTE GESÄGTES ROHMATERIAL DENNOCH SINNVOLL SEIN?

GROBE,

WENIGER PRÄZISE BAUTEILE

Wenn Maßgenauigkeit und Oberflächenqualität keine zentrale Rolle spielen.

PROTOTYPENBAU

Für einfache, einmalige Anwendungen, bei denen kostengünstiges Rohmaterial verwendet wird.

KOSTENASPEKT

Wenn der günstigere Preis des Rohmaterials die zusätzlichen Bearbeitungskosten rechtfertigt.

Fazit

Gesägtes Rohmaterial ist nur in Ausnahmefällen sinnvoll, wenn keine hohen Anforderungen an Präzision, Oberflächenqualität oder Fertigungseffizienz gestellt werden. Für Präzisionsbauteile mit hohen Anforderungen an Effizienz und Wirtschaftlichkeit ist Präzisionsflachstahl OHNE Bearbeitungsaufmaß die optimale Wahl, dies speziell im Fall von anschließenden Härteverfahren ohne Randentkohlung und Verzugsrisiko (z.B. dem Vakuumhärten).

Höhere Maßhaltigkeit und Oberflächenqualität reduzieren Bearbeitungs- und Nacharbeitsaufwand.

Geringeres Risiko von Verzug und Materialfehlern erhöht die Prozesssicherheit beim Härten sowie beim späteren industriellen Einsatz des Bauteils..

Kürzere Durchlaufzeiten und geringere Gesamtkosten verbessern die Wirtschaftlichkeit der Fertigung.