1.2080 – AUF EINEN BLICK

Was für ein Stahl ist 1.2080?

Der Werkstoff 1.2080 mod. ist ein Werkzeugstahl, der in der Kaltarbeit seine Anwendung findet. Durch einen hohen Anteil von Chromcarbiden hat er eine hohe Verschleißfestigkeit und die höchste Schneidhaltigkeit für Blechschnitte bis 4 mm Dicke. Durch eine hohe Härteannahme hat er eine geringe Maßänderung der Bauteile, was jedoch eine mäßige Zähigkeit als Folge ergibt.

Der Werkstoff 1.2080 mod. gilt als Klassiker unter den ledeburitischen 12%igen Chromstählen.

Eigenschaften

Der Kaltarbeitsstahl 1.2080 mod. hat eine hohe Schneidhaltigkeit für z.B. Blechschnitte bis zu einer Dicke von 4mm und eine sehr geringe Maßänderung, trotz hoher Härteannahme.

• Kaltarbeitsstahl

• Ledeburit

• 12 %iger Chromstahl

• Hohe Härteannahme

• Gute Maßhaltigkeit

• Hohe Verschleißbeständigkeit

• Hohe Anlassbeständigkeit durch den Wolfram Anteil

• Nitrieren ist nicht üblich

Anwendungsmöglichkeiten

Der korrosionsbeständige Werkzeugstahl 1.2080 mod. findet seine Anwendung in vielen Industrien. Durch seine hohe Verschleißfestigkeit, Schneidhaltigkeit und hohe Härte kann er vielfältig eingesetzt werden.

Konkrete Anwendungsbeispiele:

• Schnittwerkzeuge

• Stanzwerkzeuge

• Prägewerkzeuge

• Schabewerkzeuge

• Repassierwerkzeuge

• Abgratwerkzeuge

• Holzbearbeitungswerkzeuge

• Ziehwerkzeuge

• Presswerkzeuge

• Steinpressformen

• Sinterwerkzeuge

• Maschinenmesser

• Messerbacken

• Hammerkerne

• Ringwalzen

• Gewindewalzrollen

• Kunststoffformen

1.2080 MOD. RICHTWERTE

Zusammensetzung – Chemische Analyse:

| C | Si | Mn | P | S | Cr | W |

|---|---|---|---|---|---|---|

| 1,9 - 2,2 | 0,1 - 0,6 | 0,2 - 0,6 | 0,0 - 0,03 | 0,0 - 0,03 | 11,0 - 13,0 | ≤ - 0,8 |

Chemische Bezeichnung:

~X210Cr12

Arbeitshärte:

58-62 HRC

Lieferzustand:

max. 255 HB

1.2080 mod. Stahl

~X210Cr12

PHYSIKALISCHE EIGENSCHAFTEN

Zu welcher Stahlgruppe gehört 1.2080 mod.?

• Ledeburitischer Werkzeugstahl

• Kunststoffformenstahl

• Kaltarbeitsstahl

• Chromstahl

Ist ein 1.2080 mod. Edelstahl?

Als klassischer Edelstahl muss ein Werkstoff einen Massenanteil von mindestens 10,5 % Chrom aufweisen. Das bedeutet für diesen Werkzeugstahl, dass er auch als Edelstahl eingestuft werden kann, da er einen Massenanteil von 11 – 13 % Chrom enthält.

Ist 1.2080 mod. korrosionsbeständig?

Mit einem Massenanteil von 11 – 13 % Chrom ist der 1.2080 mod. korrosionsbeständig.

Ist 1.2080 mod. magnetisierbar?

Ja, der 1.2080 mod. ist ferromagnetisch und kann zur Bearbeitung auf eine Magnetplatte gespannt werden.

Kann 1.2080 mod. kalt bearbeitet werden?

Der 1.2080 mod. weist durch seinen hohen Kohlenstoff- und Chromanteil eine hohe Härte nach der Wärmebehandlung auf. Eine Eigenschaft, die ihm bei der Kaltumformung seine Verschleißfestigkeit gibt. Um während der Kaltarbeit schlagartigen Belastungen entgegenzuwirken, verfügt dieser Werkstoff zusätzlich über eine Zähigkeit und Druckfestigkeit, die nützlich sind für z.B. Werkzeuge, die solchen Belastungen ausgesetzt sind.

Ist 1.2080 mod. verschleißbeständig?

Dieser Kaltarbeitsstahl hat eine hohe Verschleißbeständigkeit und erhält auf einer Skala, auf der 1 niedrig und 6 hoch ist, eine 5.

1.2080 mod. Stahl

~X210Cr12 TECHNISCHE EIGENSCHAFTEN

Ist ein 1.2080 mod. Messerstahl?

Als ein Stahl mit hoher Härte, Schneidhaltigkeit und Verschleißfestigkeit, kann der 1.2080 mod. als Messerstahl für z. B. Schnittwerkzeuge, Maschinenmesser und Scherenmesser verwendet werden.

Diese Werkstoffgüte weist zwar eine gute Korrosionsbeständigkeit auf, kann aber mit weiteren Maßnahmen wie einer guten und regelmäßigen Instandhaltung und Wartung noch verbessert werden.

Durch die hohe Härte müssen geeignete Schleifmittel eingesetzt werden, um die Schneidhaltigkeit über eine lange Dauer zu garantieren.

1.2080 mod. Arbeitshärte

Der 1.2080 mod. erreicht eine Arbeitshärte von 58 – 62 HRC.

1.2080 mod. Stahldichte

Die typische Dichte von Werkzeugstahl 1.2080 mod. beträgt 7,7 g/cm3 bei Raumtemperatur.

1.2080 mod. Zugfestigkeit

Der 1.2080 mod. hat eine Zugfestigkeit von ca. 850 N/mm2. Um diesen Wert zu erreichen, wird ein Zugversuch durchgeführt, um zu zeigen, wieviel Kraft erforderlich ist, um eine Probe zu strecken oder zu dehnen, bevor sie bricht.

1.2080 mod. Zerspanbarkeit

Auf einer Skala, auf der 1 niedrig und 6 hoch ist, erhält der 1.2080 mod. für seine Zerspanbarkeit eine 1.

1.2080 mod. Wärmeausdehnungskoeffizient

Die folgende Tabelle zeigt die Wärmeleitfähigkeit von Werkzeugstahl 1.2080 mod. bei verschiedenen Temperaturen an.

Wärmeleitfähigkeit

Wert (W/m*K)

Bei einer Temperatur von

16,7

20 °C

20,5

350 °C

24,2

700 °C

1.2080 mod. Spezifische Wärmekapazität

Die spezifische Wärmekapazität von Werkzeugstahl 1.2080 mod. beträgt bei Raumtemperatur 0,46 J/g*K. Dieser Wert gibt an, wieviel Wärme benötigt wird, um eine bestimmte Menge an Material um 1 Kelvin zu erwärmen.

1.2080 mod. Spezifischer elektrischer Widerstand

Den spezifischen elektrischen Widerstand können Sie der folgenden Tabelle entnehmen. Die elektrische Leitfähigkeit ist der Gegenwert des spezifischen elektrischen Widerstands.

Spezifischer elektrischer Widerstand

Wert (Ohm*mm²)/m

Bei einer Temperatur von

0,65

20 °C

1.2080 mod. Elastizitätsmodul (e-Modul)

Das Verhältnis zwischen Spannung und Dehnung von Stahl wird durch das Elastizitätsmodul (Youngscher Modul) beschrieben und liegt für 1.2080 mod. Werkzeugstahl liegt bei 210 kN/mm2.

365 TAGE FÜR SIE DA – UNSER ONLINE-SHOP UNTER WWW.PREMIUM-STAHL.DE/SHOP

1.2080 mod. Stahl

~X210Cr12 VERFAHREN

1.2080 mod. Wärmebehandlung

Bei der Wärmebehandlung werden Werkstoffeigenschaften festgelegt. Daher sollte diese immer mit Bedacht durchgeführt werden. Es werden Eigenschaften wie Festigkeit, Zähigkeit, Oberflächenhärte und Temperaturbeständigkeit festgelegt, die wiederum die Lebensdauer von Bauteilen, Werkzeugen und Komponenten verlängern/verbessern können.

Zur Wärmebehandlung gehören das Lösungsglühen, Weichglühen, Normalisieren, Spannungsarmglühen aber auch das Anlassen, Härten und Abschrecken oder Vergüten.

1.2080 mod. Weichglühen

Zum Weichglühen wird der Werkstoff 1.2080 mod. auf eine Temperatur von 800 – 840 °C erhitzt und im Ofen langsam wieder abgekühlt.

1.2080 mod. Spannungsarmglühen

Die Güte 1.2080 mod. wird zum Spannungsarmglühen auf eine Temperatur von ca. 650 – 700 °C erhitzt und dann langsam im Ofen abgekühlt.

1.2080 mod. Härten

Beim Härten von Werkstücken mit einer Dicke bis 30 mm wird das Material gleichmäßig auf eine Temperatur von 950 – 980 °C erhitzt, gehalten und dann abgeschreckt.

Zum Härten von Werkstücken mit einer Dicke von mehr als 30 mm wird das Material gleichmäßig auf eine Temperatur von 930 – 960 °C erhitzt, gehalten und dann abgeschreckt.

1.2080 mod. Abschrecken

Das Abschrecken von Werkstücken mit einer Dicke bis 30 mm erfolgt an der Luft.

Das Abschrecken von Werkstücken mit einer Dicke über 30 mm erfolgt in Öl.

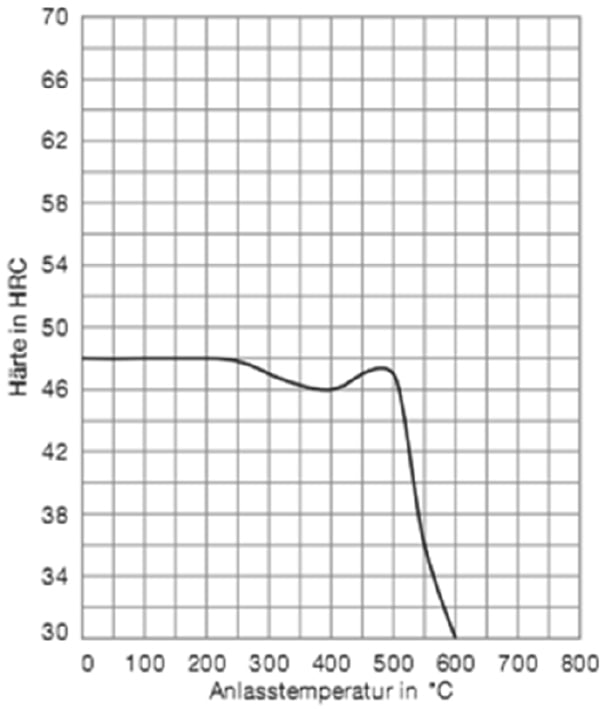

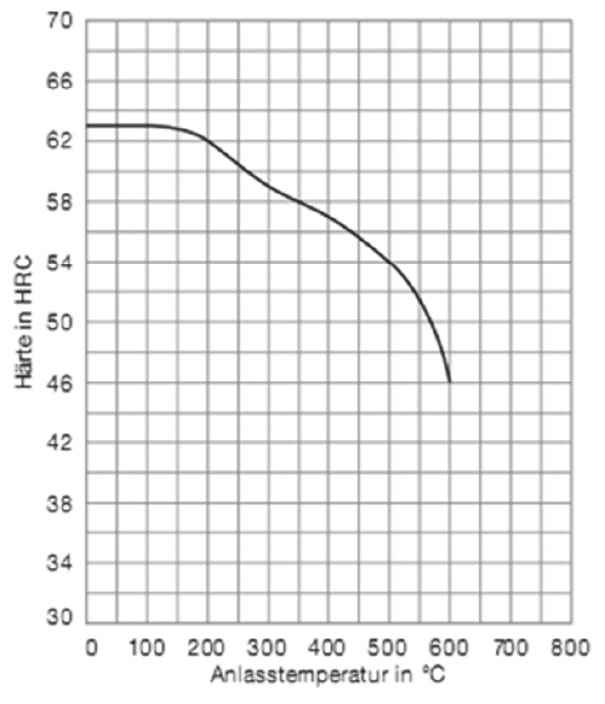

1.2080 mod. Anlassen

Zum Anlassen wird der Werkstoff 1.2080 mod. gleichmäßig auf die ausgewählte Temperatur erhitzt und pro 20 mm Dicke 1 Stunde, mindestens aber 2 Stunden, gehalten.

Weitere Informationen entnehmen Sie bitte dem Anlassschaubild.

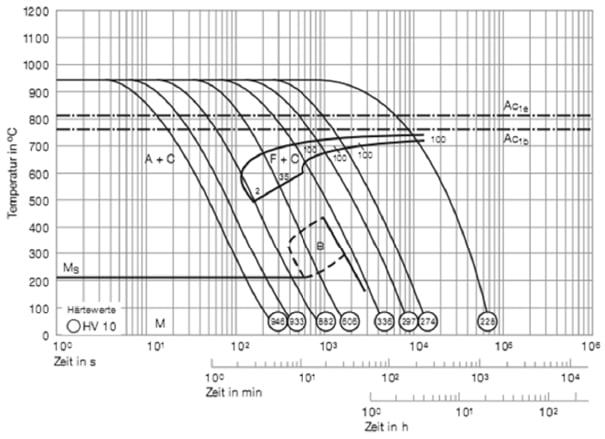

1.2080 mod. Kontinuierliches ZTU-Diagramm

Dieses Diagramm zeigt Mikro-Veränderungen im Laufe der Zeit bei verschiedenen Temperaturen an. Diese sind bei der Wärmebehandlung wichtig, da sie Aufschluss über die optimalen Bedingungen für Prozesse wie Härten, Glühen und Normalisieren geben.

1.2080 mod. Stahl

~X210Cr12 OBERFLÄCHENBEHANDLUNG

1.2080 mod. Stahl

~X210Cr12 OBERFLÄCHEN-

BEHANDLUNG

Allgemein ist das Polieren eine Art der Oberflächenbehandlung, die z.B. die Korrosionsbeständigkeit erhöhen kann, aber auch eine ansprechende Optik schafft.

Eine andere Art der Oberflächenbehandlung ist das Beschichten oder das Härten der Oberfläche. Um nur ein Paar zu nennen wird die Oberfläche beispielsweise nitriert, aufgekohlt, hartverchromt, oder mit CVP-Verfahren oder PVD-Verfahren behandelt, um der Oberfläche eine höhere Härte zu verleihen.

Durch die verschiedenen Oberflächenbehandlungen können neben der Korrosionsbeständigkeit auch Verschleißfestigkeit, längere Standzeiten und reduzierte Reibung erreicht werden. Die geeignete Oberflächenbehandlung kann also die gesamte Performance des Werkstücks verbessern und es noch besser schützen.

1.2080 mod. Stahl

~X210Cr12 BEARBEITUNG

1.2080 mod. Erodieren

Allgemein wird ein Werkstoff erodiert, um Werkstücke aus einem einzigen Stück zu fertigen. Dabei kann das erodieren angewandt werden, um Matrizen oder kompliziertere Formen herzustellen. Es gibt verschiedene Methoden des Erodierens von verschiedenen Materialien, wie zum Beispiel Drahterosion, Funkenerosion oder Senkerosion.

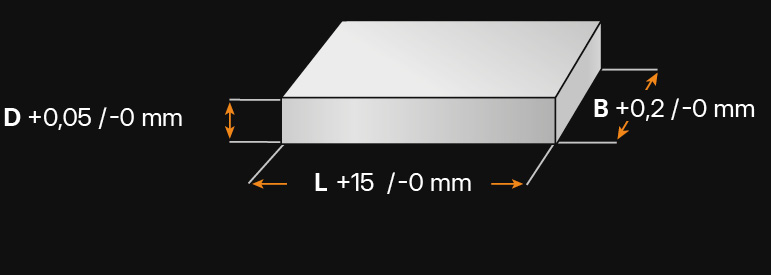

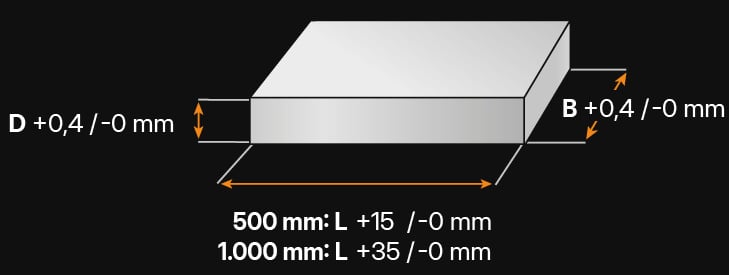

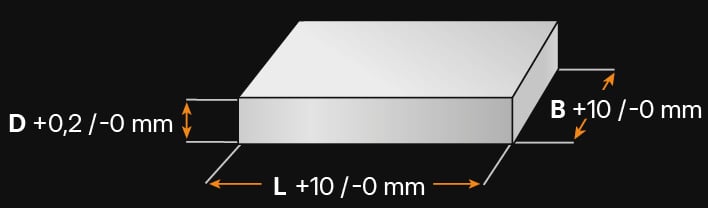

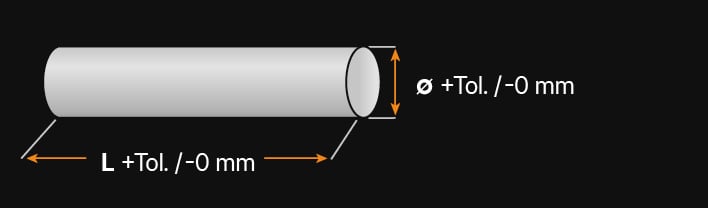

1.2080 mod. Bearbeitungsaufmaß / Maßänderungen

Wie für alle Metalle gilt: der 1.2080 mod. dehnt sich bei Erwärmung aus und beim Abkühlen zieht er sich zusammen. Durch eine kontrollierte Erwärmung während des Härte- und Anlassvorgangs, sowie während der Abkühlphase, können Verformungen und andere Maßänderungen minimiert werden. Darüber hinaus sollte die Reduzierung von Spannungen und/oder Maßänderungen durch das Hinzufügen von Toleranzen zu den Abmessungen in Betracht gezogen werden.

1.2080 mod. Schmieden

Der 1.2080 mod. wird gleichmäßig auf eine Temperatur von ca. 850 bis 1050 °C erwärmt und dann geschmiedet. Um Versprödung und Risse zu vermeiden sollten Werkstücke nicht unter 850 °C abfallen. Wenn notwendig werden die Werkstücke wieder auf die Schmiedetemperatur gebracht.

Abschließend werden die Werkstücke langsam wieder abgekühlt, um Spannungen und damit einhergehende Risse zu vermeiden. Das langsame Abkühlen kann im Ofen oder einem Medium erfolgen, das ein langsames Abkühlen garantiert.

Um evtl. innere Spannungen abzubauen kann der Werkstoff, wie im Abschnitt „Spannungsarmglühen“ beschrieben, behandelt werden.

Eine Wärmebehandlung für die gewünschten mechanischen Eigenschaften, sollte den Abschluss des Schmiedens bilden.